友思特应用

光塑万千:精密工艺中的多点紫外固化方案

前言导读

紫外固化的精密工艺满足了汽车、半导体、消费电子等领域的光学元件生产需求。在此基础上,友思特高功率紫外光源结合液态光导和多种准直元件,创新地开发了多点固化和聚光的低成本、大批量、高效率的固化曝光方案。

背景:高精度工艺的广泛应用

随着全球对高效电子产品、精密光学元件及新能源汽车等需求的持续增长,多个行业正经历着技术革新与快速发展。在这些领域的制造过程中,如半导体芯片制造、光学镜片加工、电子元器件固化及汽车部件粘接等,均需依赖高精度的工艺与技术来确保产品的质量与可靠性。其中,紫外固化工艺作为一种高效的固化方式,正发挥着日益重要的作用,助力各行业实现技术创新与产业升级。

紫外固化工艺

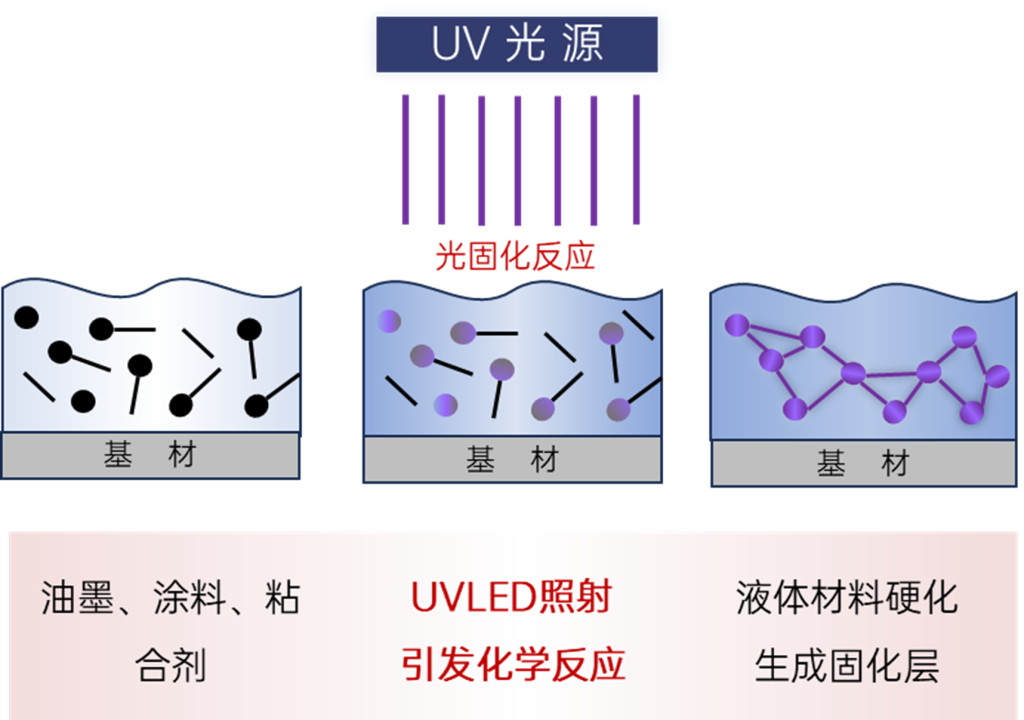

紫外固化工艺,指在紫外线有效照射下,光引发剂受紫外光激发进而引发被照射物体发生交联固化反应,被固化物体从液态或半液体状态转变为固态的过程和工艺,广泛地用在各种工业、光学、医疗、半导体领域。

图1. 紫外固化工艺原理

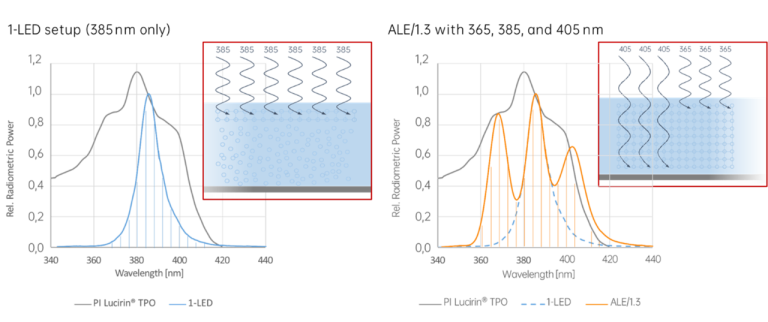

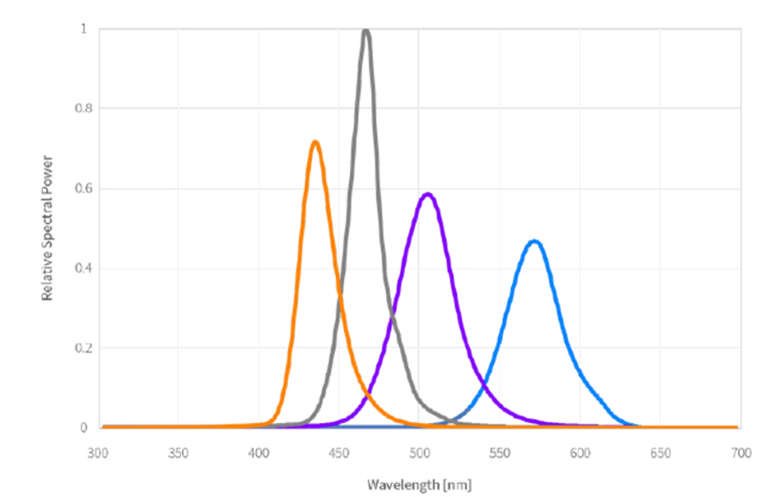

紫外固化胶和紫外波长具有一一对应的关系,即紫外胶只能在特定的紫外波长下完成有效的固化。因此,对于部分紫外胶来说,单波长的紫外光源并不能实现完美的固化结果。

如下图所示,黑线代表光刻胶的吸收光谱,蓝线和橙线分别代表单波长的 UVLED 和多波长的 UVLED。可以看到,单波长的 UVLED 发射光谱只能覆盖部分紫外胶的吸收光谱,而多波长的 UVLED 的发射光谱与紫外胶的吸收光谱非常匹配,因此多波长的 UVLED 能够提供高强度的聚合和完美的固化表面。

图2. 单波长与多波长固化对比

除此之外,保证固化效果的前提下,还需要提升产量,因此多点同时的紫外固化逐渐得到推广。多点同时固化能够在同一时间内对多个点或区域进行固化,显著缩短整体固化时间,生产更多的产品,从而提高产量。根据需要调整光源的数量和位置,以适应不同产品的固化需求。

虽然多点同时固化可能需要更高的初始投资(如更强大的紫外光源和更复杂的控制系统),但由于其固化速度快,因此单位产品所需的能耗相对较低。

友思特工业紫外固化方案

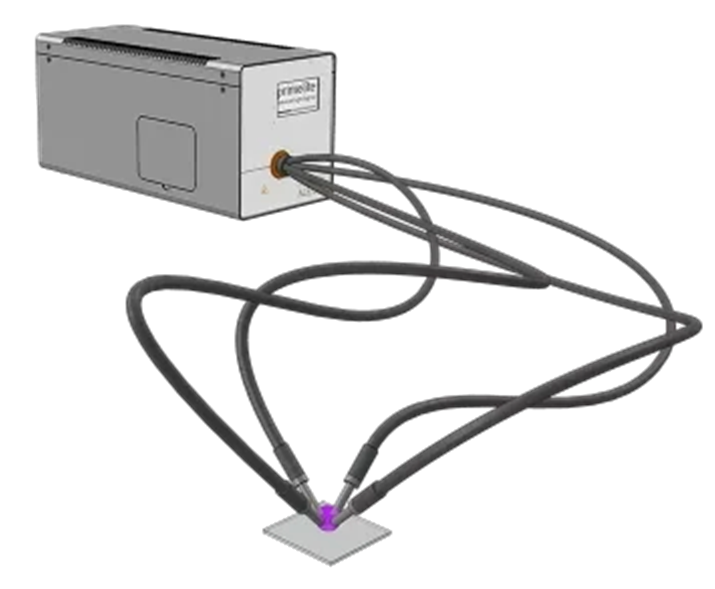

图3. 工业固化紫外方案:大功率光源+液态光导

友思特紫外固化方案,由光源和紫外液态光导组成,实现4波段的输出,单波长功率可超过10W。液态光导具有超过80%的透过率,减少了功率的损耗,可变长度供了超长工作距离,灵活操作空间,易于集成机械臂,适合各种工业环境。提供1出1(单极出口)、1出2(多极出口)和1出4(多极出口)多种类型的光导选择。

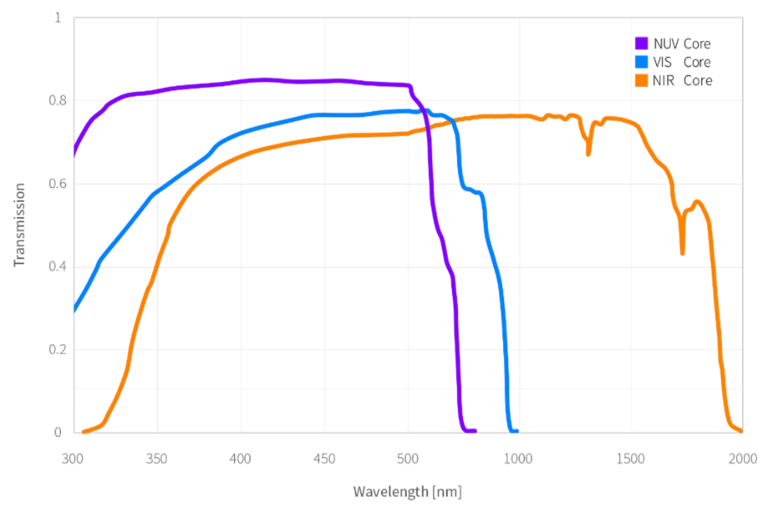

图4. 高透过率的紫外光导

图5. 四波段的紫外输出

友思特紫外聚光方案

图6. 紫外聚光方案:大功率光源+聚光元件

友思特还提供紫外聚光方案,通过在光导末端连接各种标准高透过率的紫外光学元件,得到不同照射面积、不同发散角的光照结构。各种类型的光学元件提高了光线的均匀性,减小了发散角,可以满足50mm直径圆或正方形的均匀固化需求,最大可实现万级别mW/cm²的固化能量密度。

图7. 不同类型的标准聚光元件

应用案例

1. 电子元器件固化

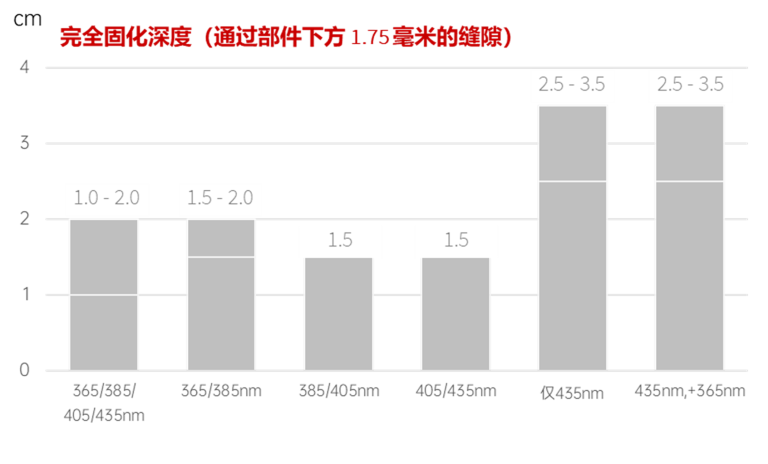

在电子元器件固化领域,通常会混合UVA涂料对多层器件进行固化,多层结构会导致空余的缝隙很窄,表面照射光源后内部可能还没有完全固化,此外电子元器件较为敏感,长时间照射的紫外光源器件可能会发生性能衰减。

使用友思特固化方案可以实现深层涂层的完全穿透,从极窄的缝隙中可固化深度>3.5 cm的涂层,多波长的设置可以分阶段、选择不同波长去固化材料,得到完美的表面效果。同时,高功率光源还可以缩短固化时间,避免器件性能失效,提高生产效率。

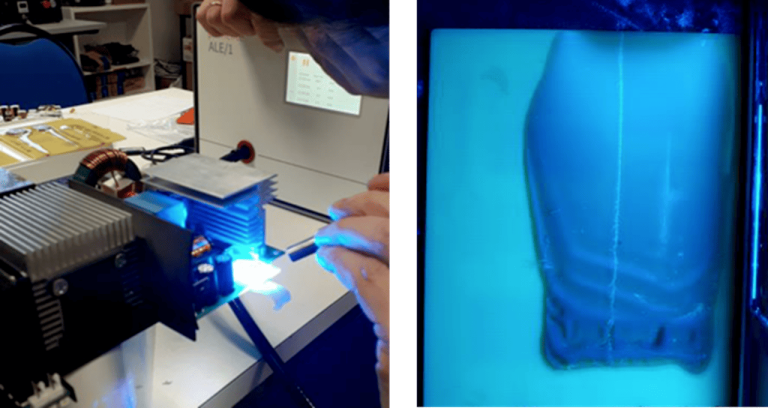

图8. 使用友思特ALE 1.3进行固化

图9. 不同波段固化所实现的深度

2. 汽车零部件固化

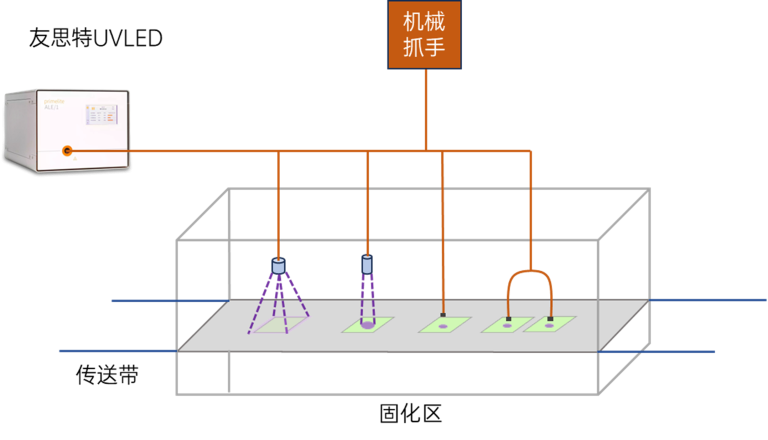

友思特固化方案也完全可以在工业场景使用,提高大批量生产线的周期时间,满足严格的粘接质量标准。我们提供多级出口,可以在短时间内同时曝光多个固化点,柔性光导可以与机械臂继承,实现超远距离的灵活固化操作,全程自动化。下图为我们为汽车供应商提供在汽车上同时四点曝光的照相机固化方案。

图10. 四点曝光方案

图11. 汽车零部件四点固化实例

方案产品套装介绍

ALE / 1 紫外点光源

ALE / 2 紫外曝光系统

ALE / 3 紫外点光源