友思特方案 | 软包电池极耳胶&薄膜OCT检测解决方案

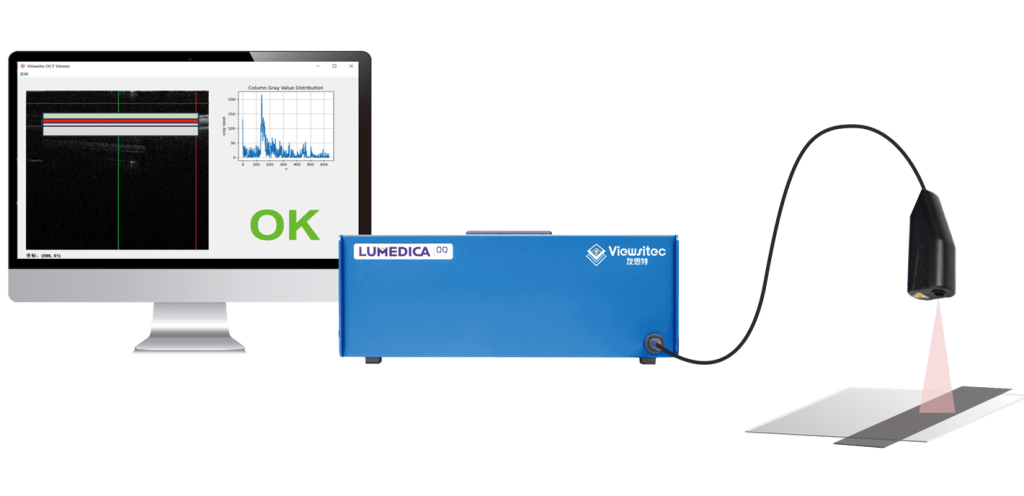

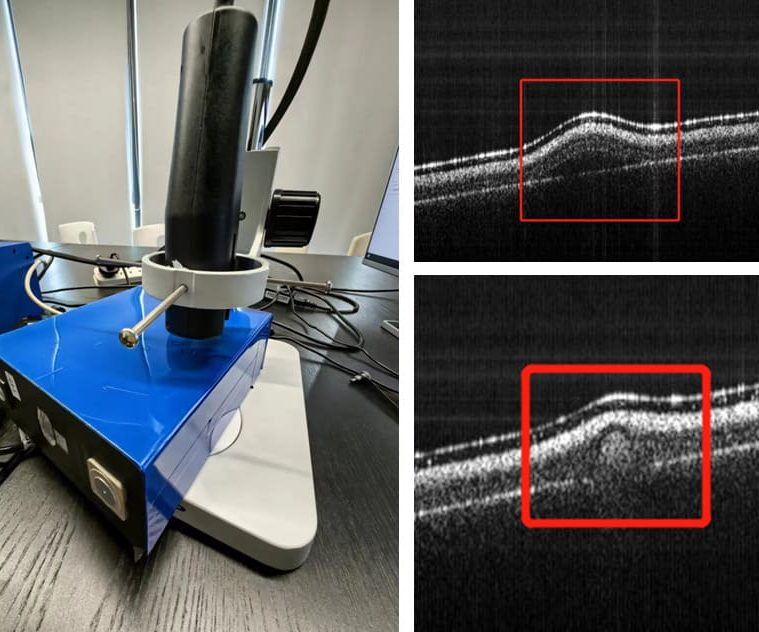

友思特 OCT成像系统 利用主动宽带近红外光源探测样品,并通过回波干涉信号实现物体的表面轮廓与内部分层特征的截面和 3D 成像,非常适 合透明半透明材料比如玻璃、胶带、塑料、多层薄膜等的缺陷检测与多层厚度测量,并能区分膜层材料顺序保证装配质量,非 常适合软包电池各个生产环节尤其极耳胶带、封装膜的检测。

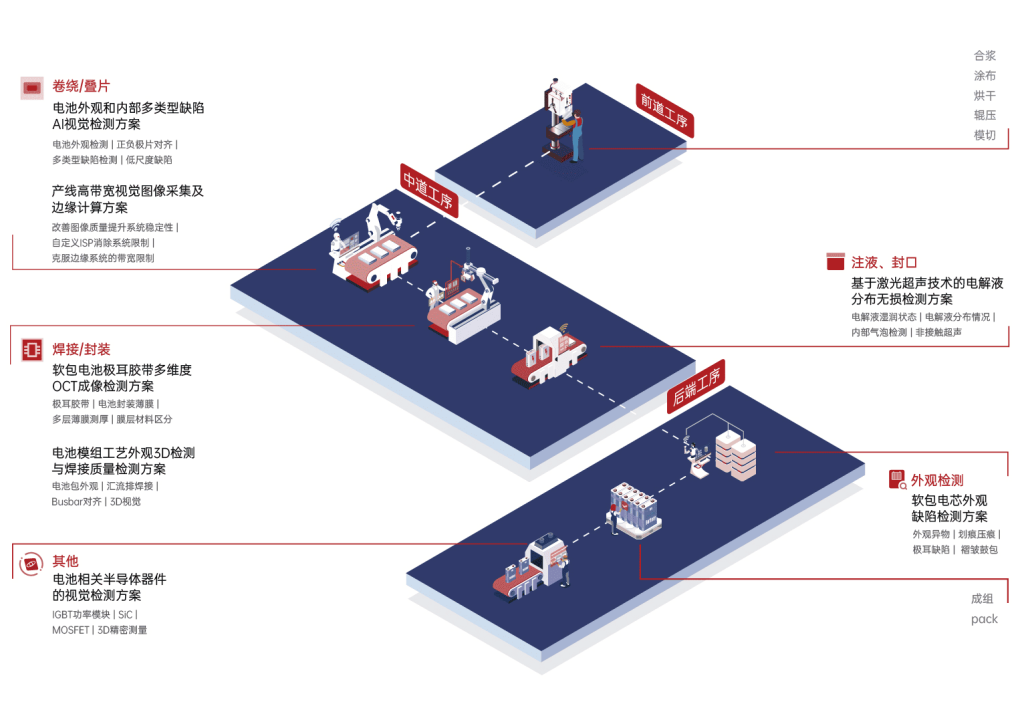

从电芯生产到动力电池质量保证等多个环节的高精度智能视觉与光电检测应用

电池贴胶与薄膜封装穿透检测

电池多类型缺陷AI视觉检测

电池模组与相关半导体器件3D精密检测

产线高带宽视觉图像采集与边缘计算

友思特在电池和电池组制造工艺中提供覆盖多流程的视觉和光学检测方案

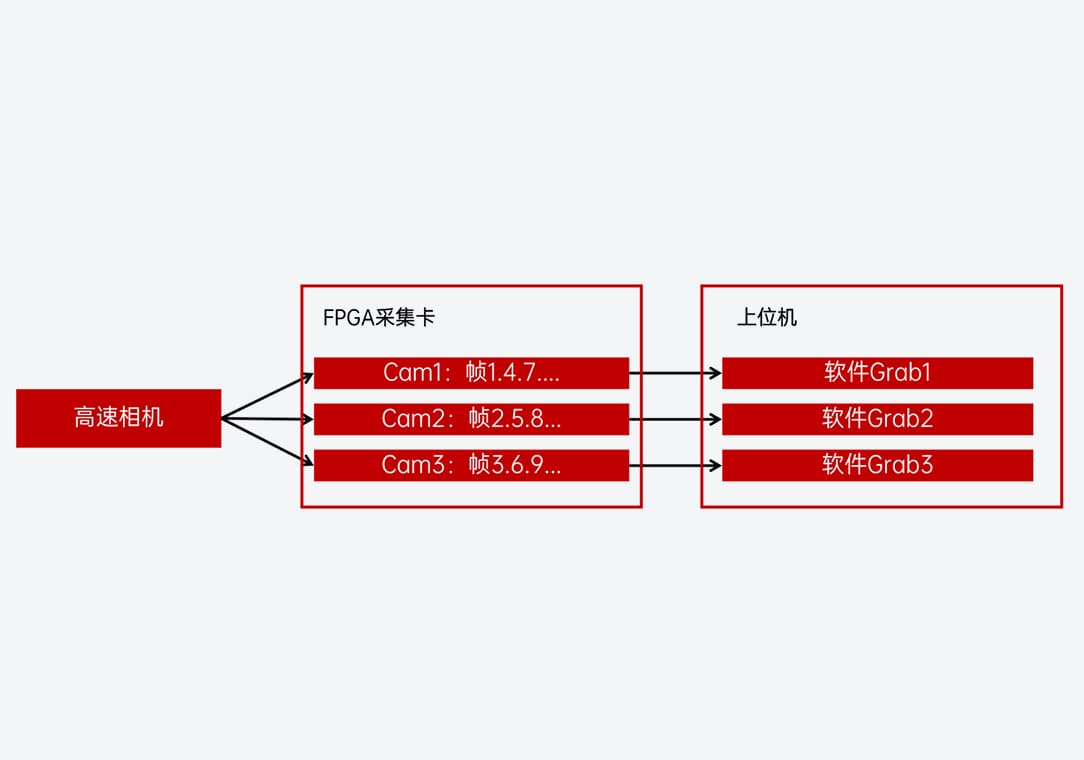

针对锂电高带宽吞吐传输视觉系统,

提供稳定可靠的高质量图像传输采集,

板载处理芯片,与边缘计算系统,

提升工艺改进效率与开发迭代速度

在电池生产后段工艺以及电池成组、

相关功率器件精密检测中,

提供三维光学高精度点云分析检测系统

在电池生产前段工艺中,提供

基于高性能AI模型的

适配极片、隔膜等多种电池结构

和多类型缺陷的视觉检测方案

在电池生产中段工艺中,

提供适用软包极耳胶、

方壳电池封装膜等薄膜材料的

厚度、截面成像等红外穿透检测方案

信任来自日积月累的专业知识和丰富经验

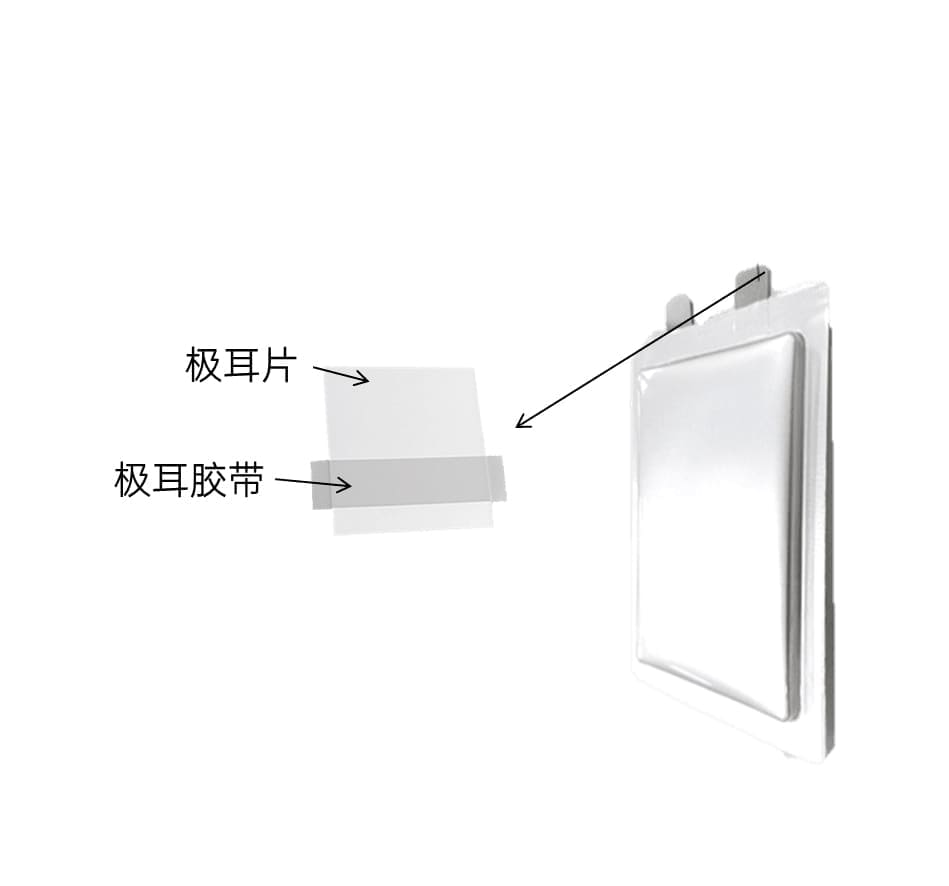

随着新能源电动汽车市场的不断扩大,对胶带和封装薄膜材料的高温压力等方面的稳定性提出了更高的要求,

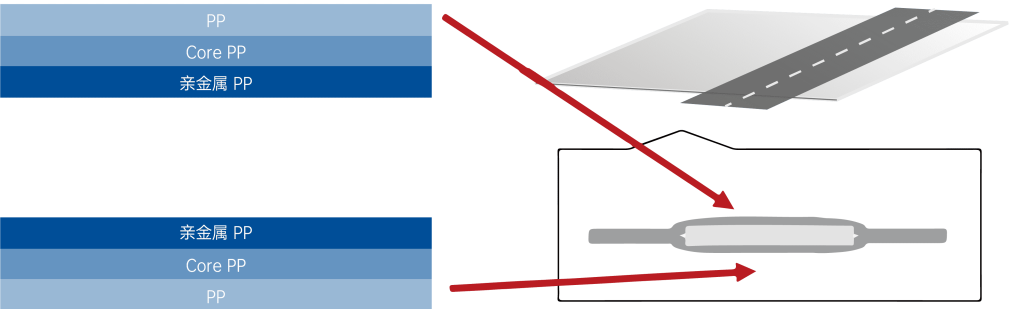

其中包括用于方壳电池包装的薄膜材料、软包极耳胶带、氢燃料电池极片薄膜等,OCT技术提供了一种实时非接触穿透截面成像检测视觉方法

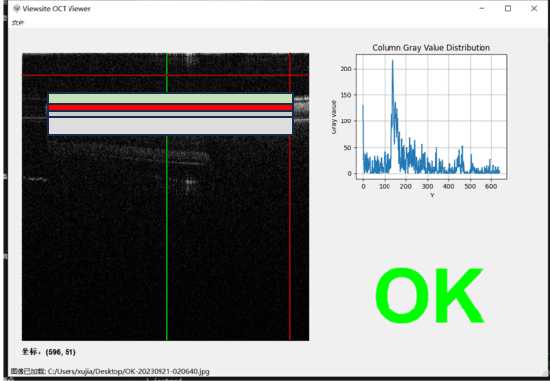

OCT 利用近红外光源探测并通过回波干涉信号检测物体的表面轮廓与内部分层和粘接特征,50帧实时穿透薄膜材料截面成像,满足高效断层检测需求,清晰分辨贴胶正反以及分析贴合度。

高效断层检测 | 多场景适用的灵活探头| 多种需求一步解决 | 配套多功能后处理软件

方壳电池封装膜缺陷检测是一个非常重要的质量控制环节,它直接关系到电池的安全性和成本效益,OCT利用近红外光源可以断层扫描封装后膜层贴合情况,并能分辨气泡、异物缺陷。

7mm线扫宽度 | 实时截面分析 | 可集成灵活探头 | 多功能目标检测软件

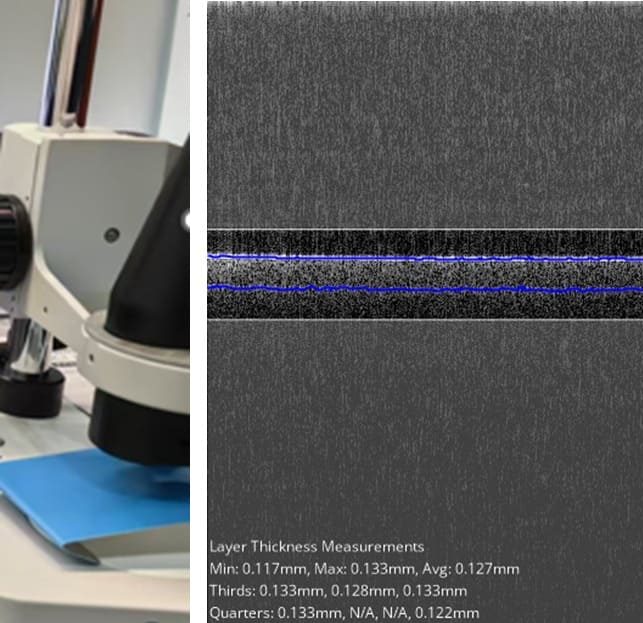

方壳电池封装膜的厚度一致性检测是确保电池质量和性能稳定的重要环节,不均匀的膜厚度可能导致局部应力集中,增加电池故障的风险。OCT是一种基于光学干涉的穿透测量技术,可以实现薄膜厚度精密检测与实时扫描。

3mm量程 2um测厚精度 | 高效断层检测 | 多场景适用的灵活探头 | 3D厚度一致性计算分析

通过深度学习实现检测自动化在提高生产质量和生产力方面发挥着至关重要的作用,

电芯生产过程中,各个环节可能的质量缺陷的种类繁多,深度学习视觉检测是非常适合其检测的技术。

通过流程图功能和多种深度学习模型,覆盖多种视觉检测需求,减少90%的人力成本,相比传统检测方式项目周期较少至原来的1/3,可通过分块训练提高小缺陷识别能力,通过迁移学习微调适应新场景视觉任务。对于极片对齐检测准确率可达96.9%。

高精度缺陷检测 | 高效率视觉分析 | 多类型需求同步满足 | 多场景快速迁移部署

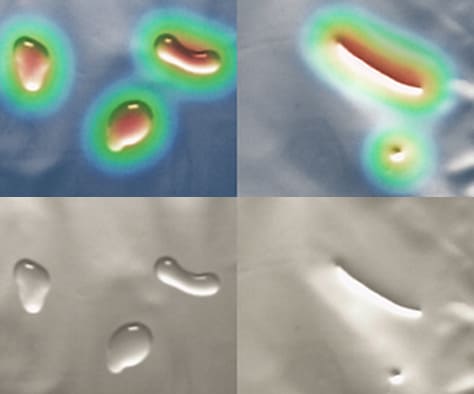

软包电池的表面是由铝膜制成的保护罩。即使是轻微的锐利撞击,铝塑膜也很容易损坏,这会影响电池的性能和稳定性。由于薄膜缺陷的种类繁多,AI模型可以学习并优化适配多种类别检测需求。

外观检测错检率和漏检率低于3% | 减少90%的人力成本 | 多种深度学习模型 | 友好图形化界面

电池极片隔膜缺陷视觉采集系统主要用于检测电池极片(包括正极和负极)的隔膜在生产过程中可能出现的各种缺陷,如孔洞、裂纹、异物污染等。这种系统通常结合视觉采集技术、图像处理算法和自动化检测手段,以确保隔膜的质量和一致性。

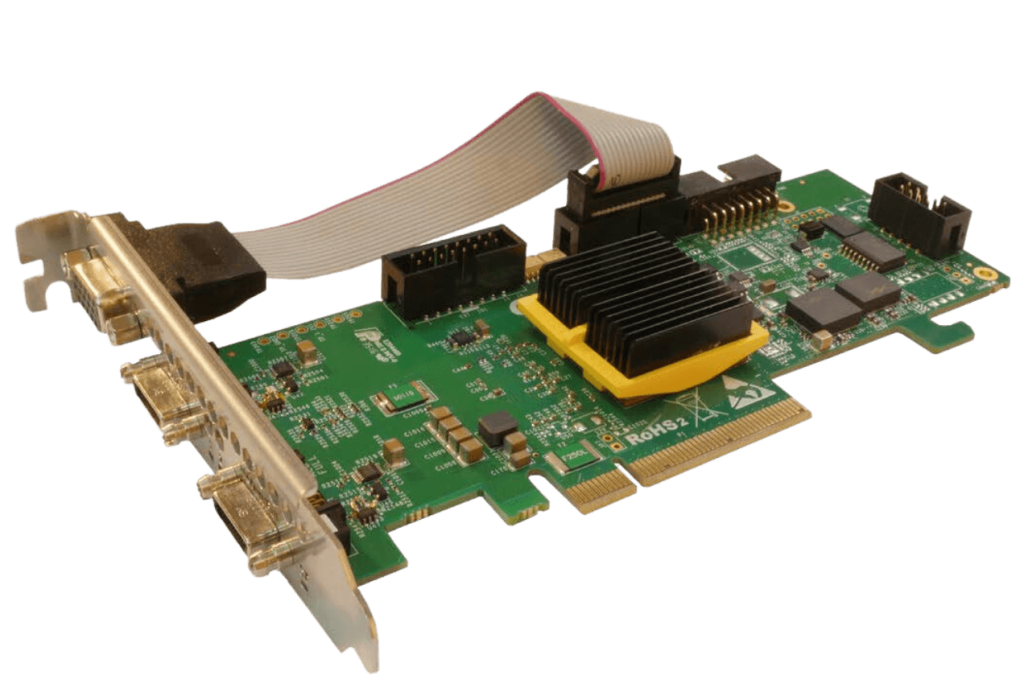

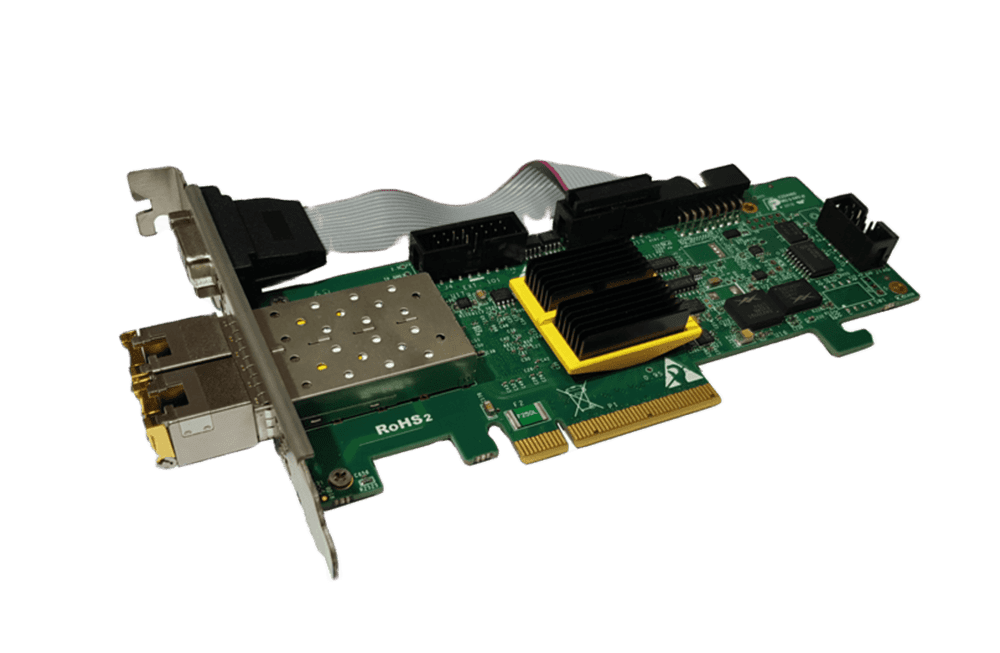

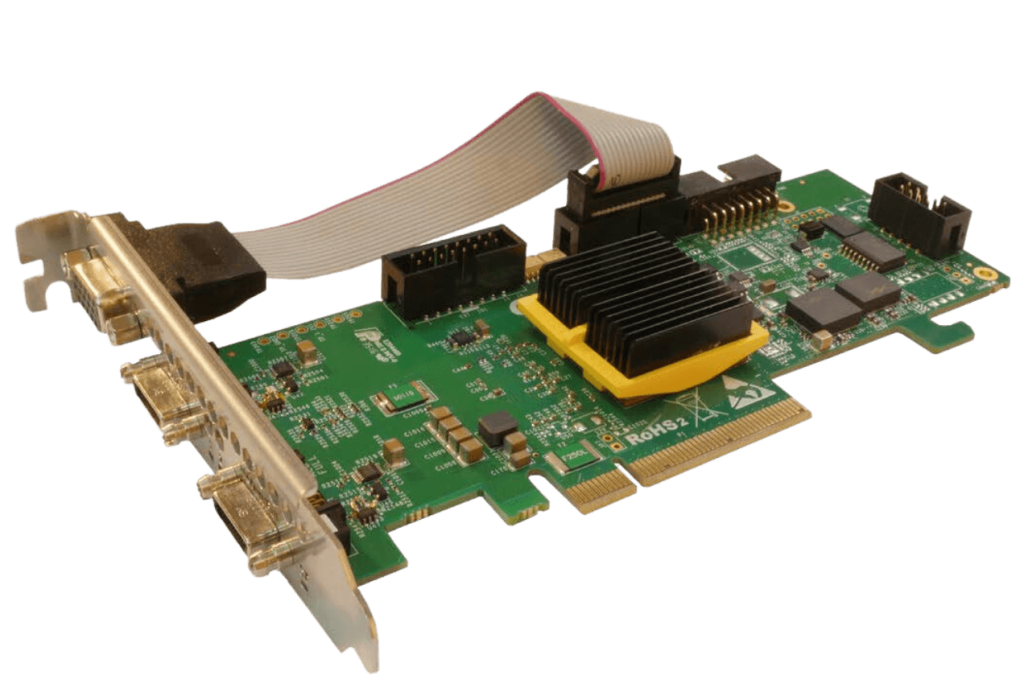

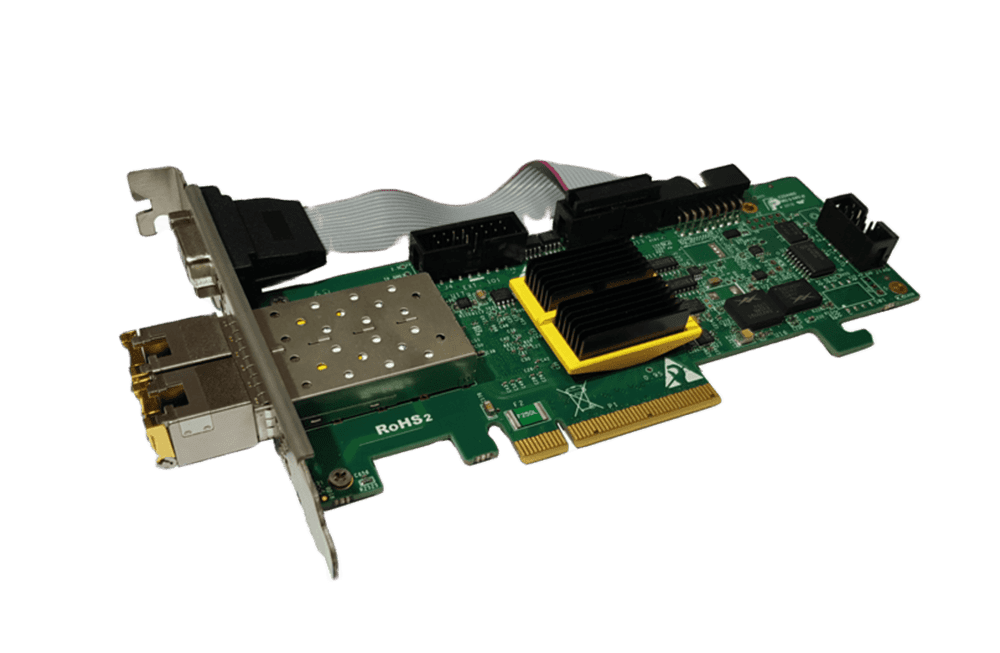

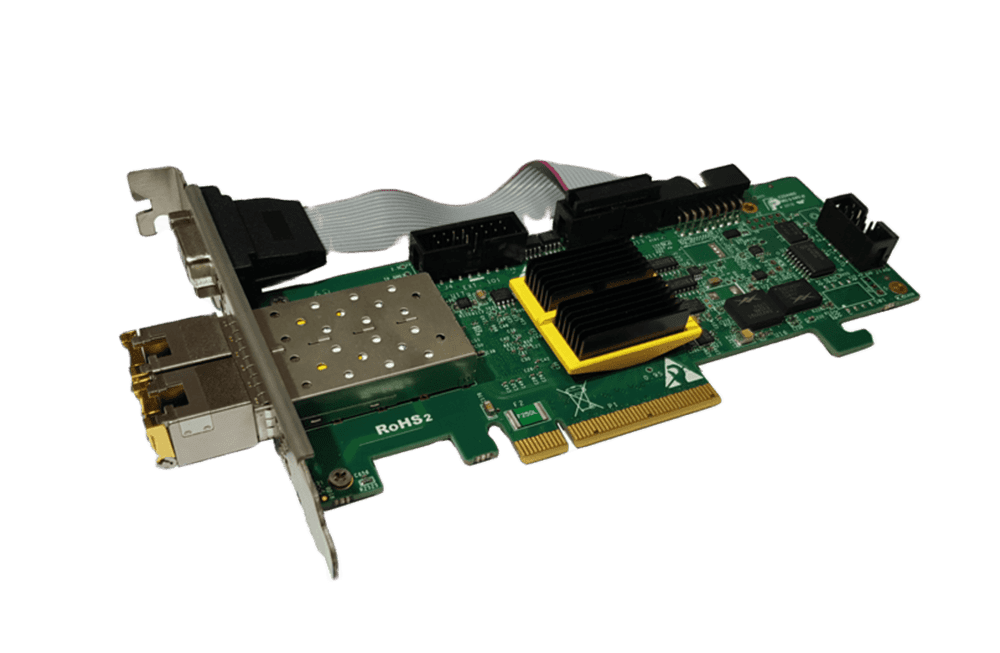

板载ISP处理 | 高带宽数据稳定传输 | 16GB巨大帧缓冲区 | PCIe Gen. 3 x8接口高速数据卸载

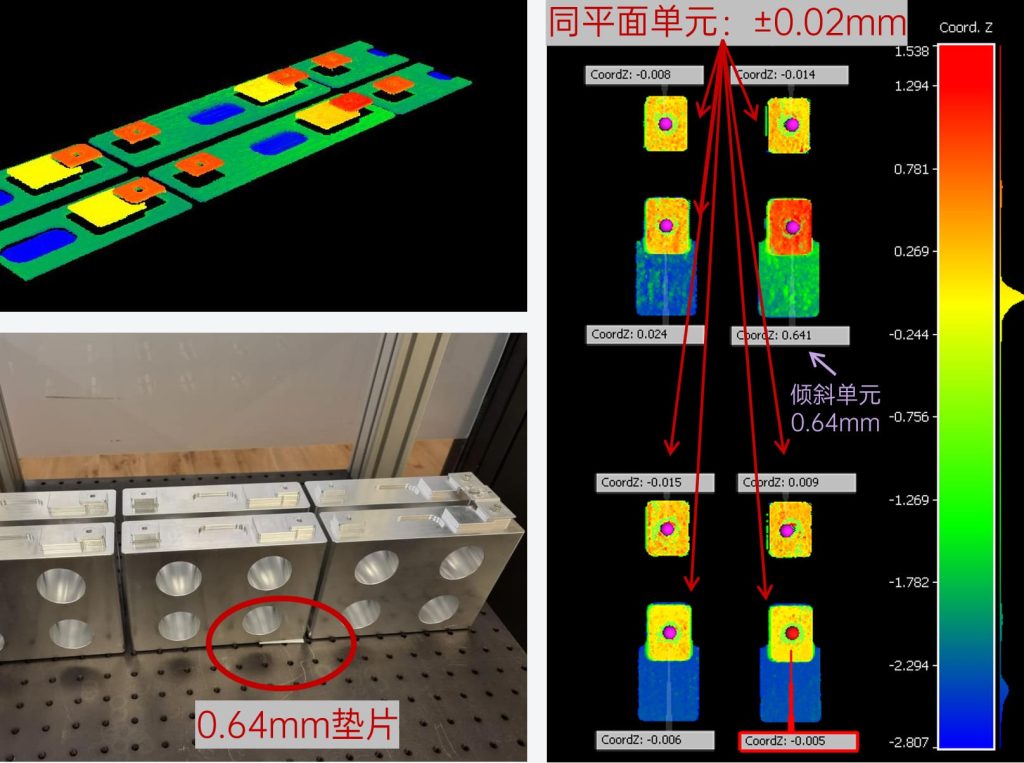

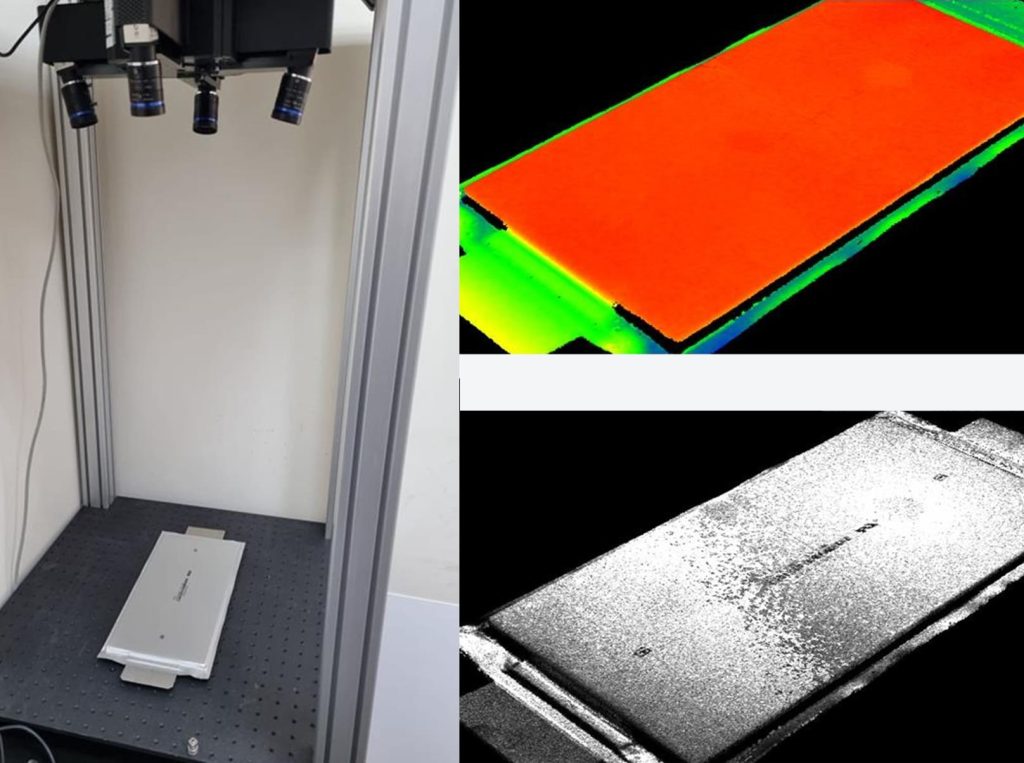

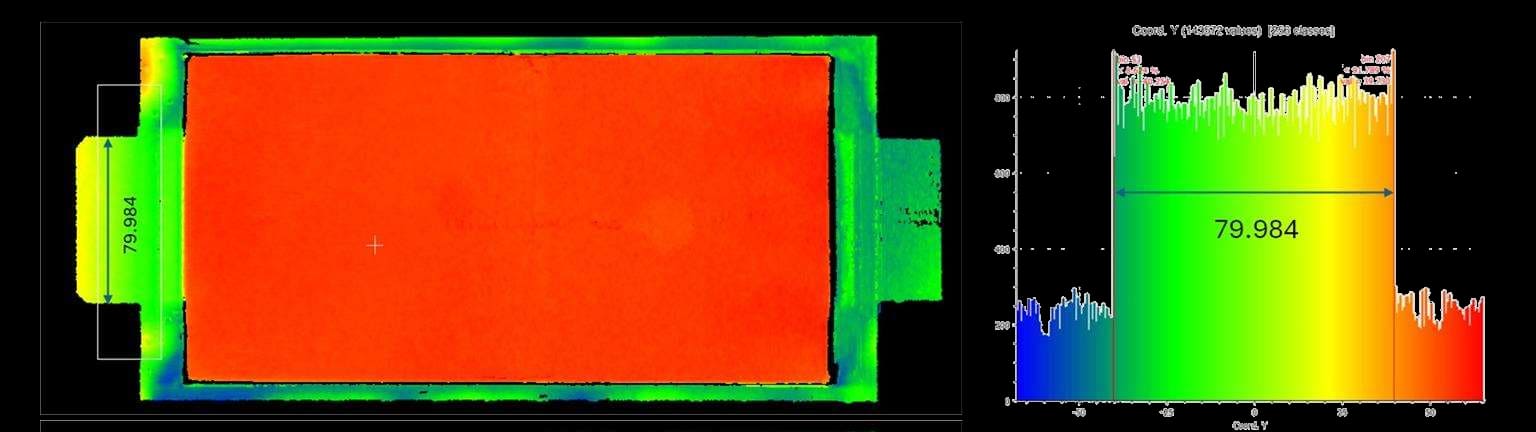

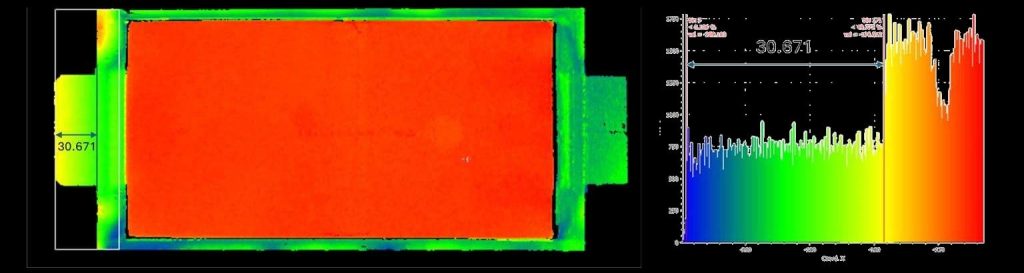

动力电池模组成组与PACK工艺过程中自动化精密三维视觉检测方案,可用于电池包封装高度一致性检测、方壳电芯对齐、

汇流母排焊接前对齐检测以及焊后外观质量检测等,友思特3D精密成像系统可以为您提高生产一致性,改进工艺。

多目相机与MEMS主动局域照明技术结合,同时满足超大视场的3D扫描与微米级精细分辨率,快速、精确、灵活的3D精细点云尺寸检测系统解决了生产制造中单个组件关键尺寸和外观缺陷的严格规格要求问题以及多组件成组计量一致性等问题。

全新MEMS主动照明技术 | 消除振动影响 | 重要特征独立优化 | 集成算法开发环境

基于友思特颠覆性3D光学成像测量技术有助于发现电池在生产过程中可能出现的各种缺陷,如坑洼、划痕、歪斜边缘等,并避免传统2D视觉容易受打光方式影响的问题,从而确保电池的安全性和性能。

强度抑制算法避免光源影响 | 局部优化算法提高分辨率 | 深色与高反金属表面适用 | 灵活部署

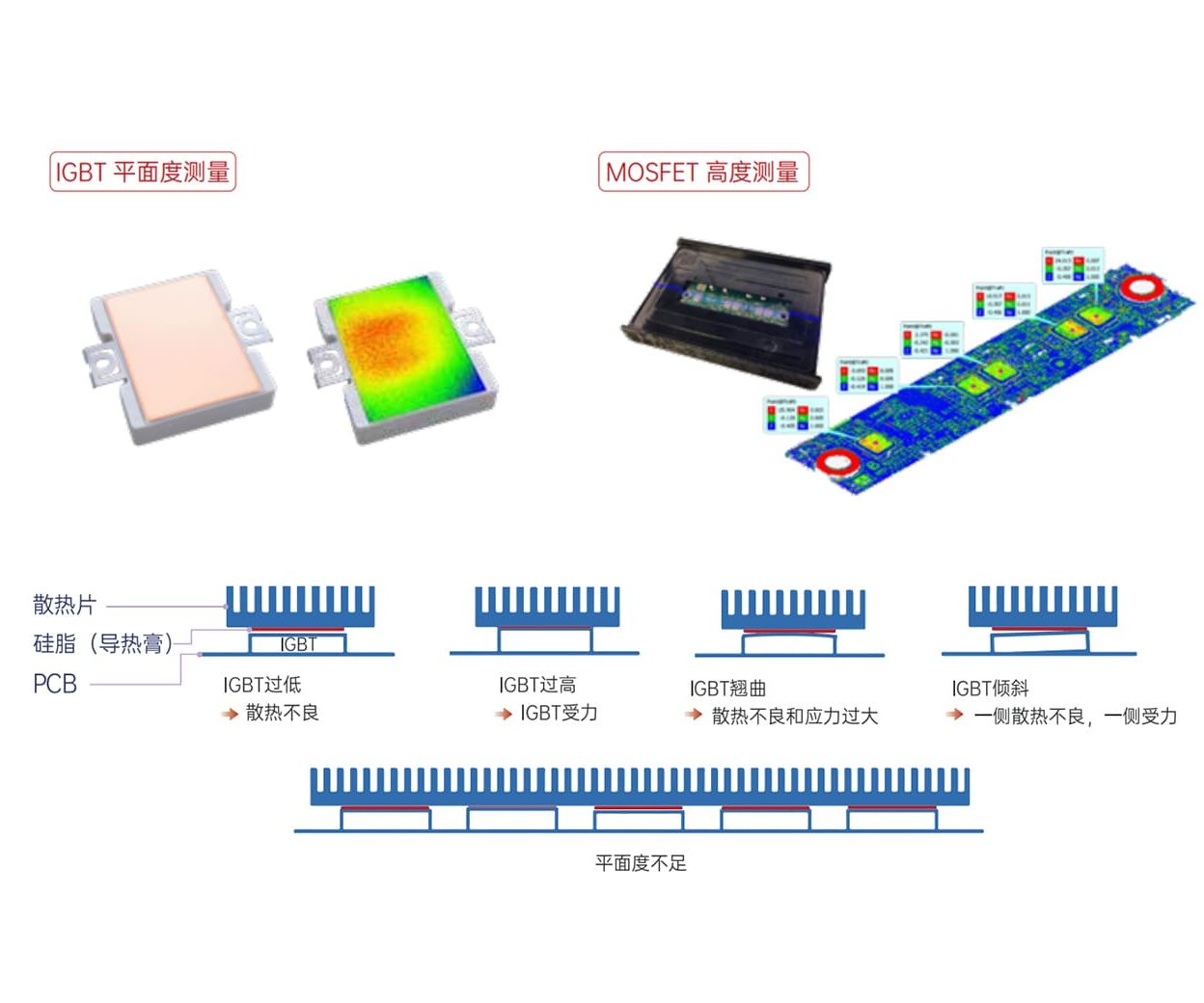

汽车的芯片种类主要包括主控芯MCU、存储芯片、传感器类器件、IGBT/MOSFET功率类芯片等。IGBT模块决定了整车的能源效率,友思特3D视觉检测方案可以快速精密判别翘曲、倾斜、平面度不够等元件特征。

快速在线检测 | 300%年度投资回报率 | 10um高精度 | 易于编程的软件

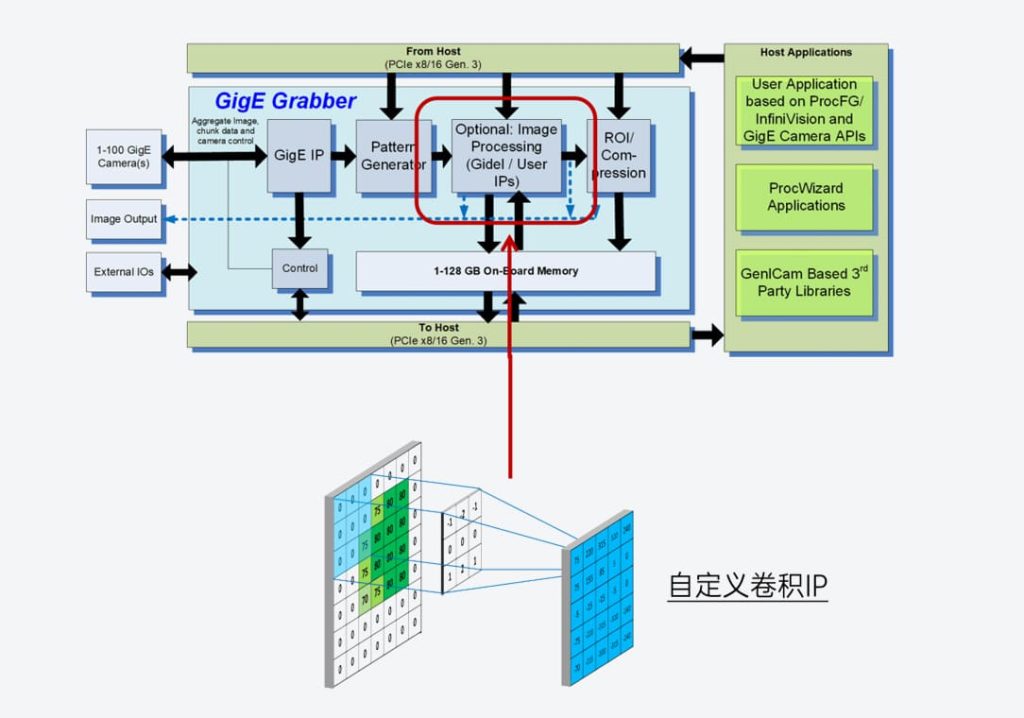

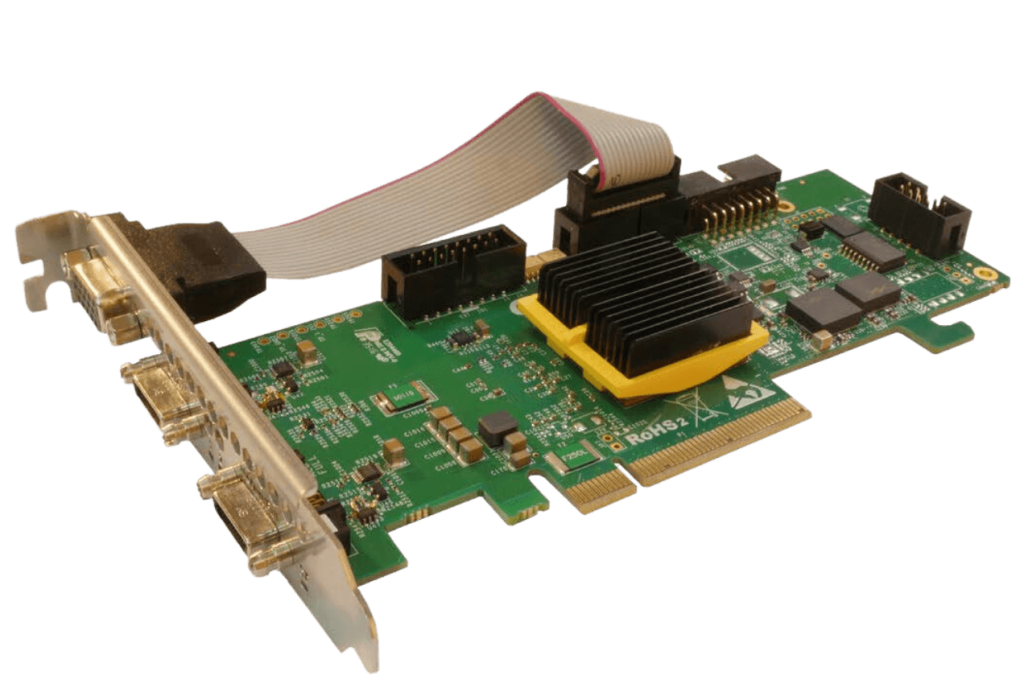

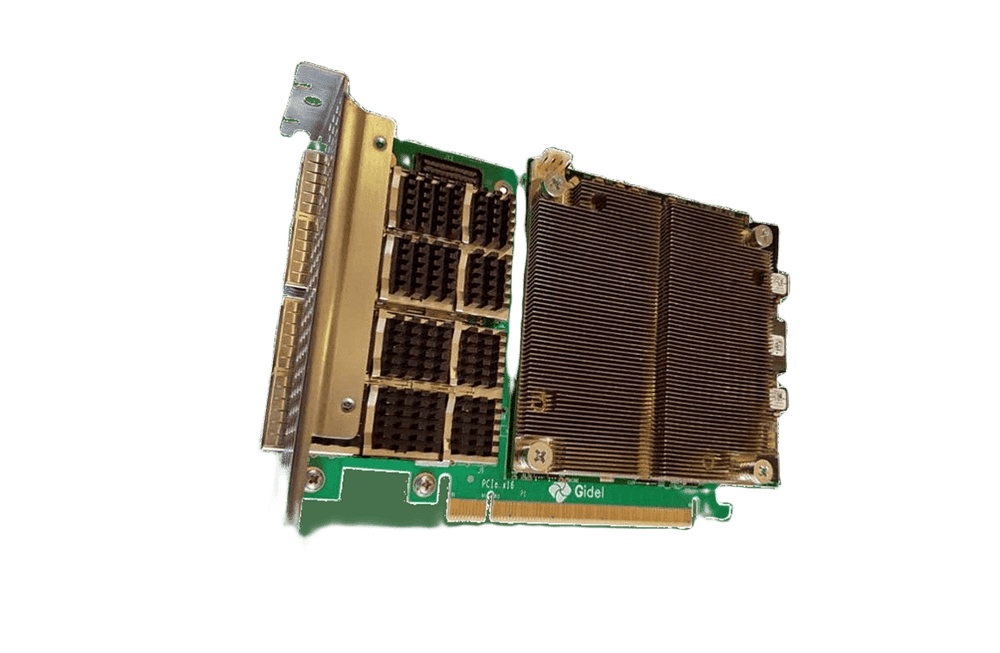

在新能源相关显示器件、半导体、卷材、薄膜等高精尖AOI检测之中,视觉系统往往需要高带宽的吞吐传输能力,且对于稳定性有非常高的要求,

友思特多接口FPGA图像采集卡,提供稳定可靠的高质量图像传输。板载处理芯片提供用户定制ISP流的能力,简化系统流程,降低CPU负载并显著提升开发时间与迭代速度。

在视觉系统的图像传输过程中,由于芯片老化畸变、信号/网络干扰等原因,通常会产生噪声,使图像质量降低,影响处理功能。友思特FPGA采集卡可以对图像进行一些滤波、增强等预处理,改善图像质量,保持图像细节,提升系统稳定性。

FPGA预处理 | 自定义卷积IP | 高达50Gb/s采集带宽 | 高达16GB巨大帧缓冲区

在高分辨率、高帧率的视觉传输系统中,往往会因为硬件端的某些限制阻碍了一个高精尖系统的正常传输。比如大靶面的图像超过了帧缓存、比如后端软件的处理速度低于传输的帧率、再比如PCIe限制了传输的带宽,可以通过友思特FPGA的预处理能力消除上述限制.

多路帧分割虚拟图像数据流 | 高帧率(500fps+)场景轻松应对 | 高达16GB巨大帧缓冲区

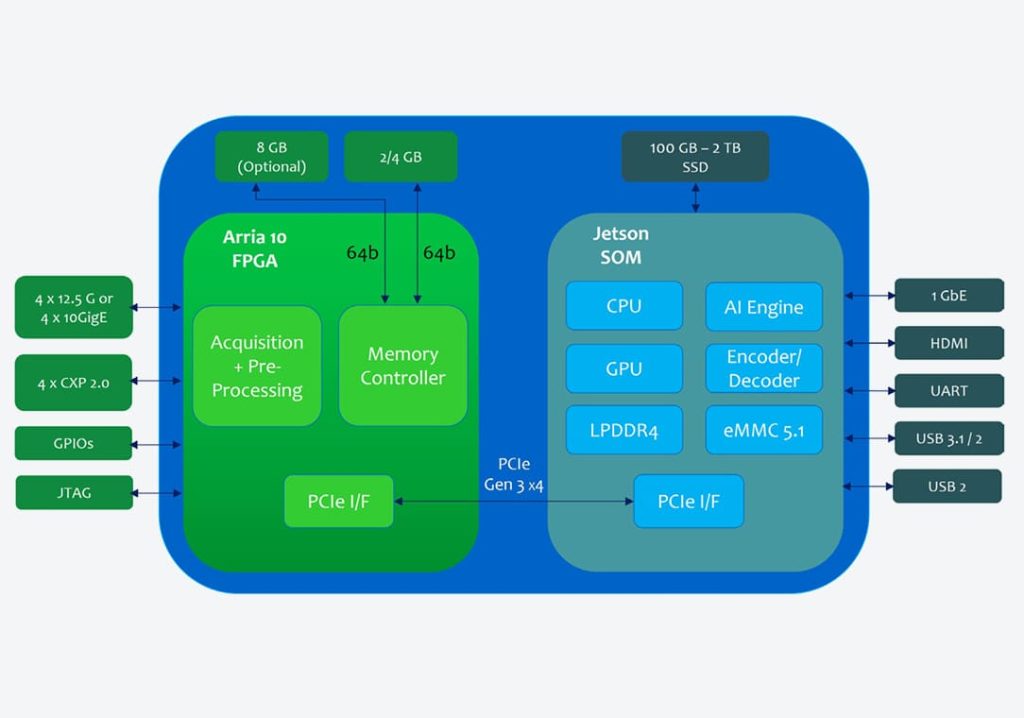

随着视觉系统更多需要嵌入式部署以及前端的传感Sensor能够支持的分辨率和帧率越来越高,友思特边缘计算机在这两种趋势中可以达到一种整体性平衡。FantoVision集成了高带宽的图像采集接口(Cameralink、CoaxPress、10GigE Vision)与Nvidia的Jetson模组,提供专用与视觉领域的嵌入式系统,并有效执行FPGA处理、AI处理等多种可选路径

多图像接口集成 | GPU和FPGA上嵌入式AI/图像处理 | 紧凑尺寸 | 采集端到GPU内存直接传输

友思特 OCT成像系统 利用主动宽带近红外光源探测样品,并通过回波干涉信号实现物体的表面轮廓与内部分层特征的截面和 3D 成像,非常适 合透明半透明材料比如玻璃、胶带、塑料、多层薄膜等的缺陷检测与多层厚度测量,并能区分膜层材料顺序保证装配质量,非 常适合软包电池各个生产环节尤其极耳胶带、封装膜的检测。

新能源电动汽车的发展促进了高性能电池材料的机器视觉检测技术需求。友思特采用低成本光学相干断层扫描技术,满足2D/3D成像、分析内部外部尺寸与缺陷、高精度无损检测需求,为极耳贴胶正反检测等应用开发了新型高效的解决方案。

深度学习模型帮助工业生产实现更加精确的缺陷检测,但其准确性可能受制于数据样本的数量。友思特 Neuro-T 视觉平台克服了数据缺乏状况的困难,通过零代码设置GAN模型和无监督学习模型,轻松实现缺陷图像的标注、绘制和导出。

最高80kHz-A扫描速度进行实时3D渲染

高度集成、低成本架构、丰富应用的

光学相干断层成像方案

多视觉协议支持,兼容性强

GigE Vison、Cameralink、

Coaxpress等多种接口

提供模板和强大的开发工具

快速开发载板并

优化系统设计的FPGA利用率

视频、机器视觉和边缘AI推断

基于FPGA和GPU的20Gb/s & 40Gb/s

高带宽图像采集/记录/处理

高级3D扫描相机及配套专业软件

专注于超精细特征局部优化扫描,

具备CMM级别的精度

应用可能性几乎不受任何限制

根据各种应用需求提供不同感光芯片

尺寸、帧率、分辨率、接口的相机

提供高效精准的机器视觉检测功能

几个简单步骤即可打造出分类、gan模型、目标检测等8种性能卓越的模型