友思特 车辆零部件生产视觉检测方案

提供用于多种场景的CMOS工业相机,并引入AI视觉技术,实现自动化检测,提高质检的精确度和效率

满足多类型视觉需求,如目标检测、划痕检测、缺陷检测、自动计数等,按需定制视觉检测方案

多个模型的链接实现图像自动矫正和动态ROI检测,提升检测精度

基于工业相机和AI机器视觉平台实现零部件生产的自动化检测

传统的人工视觉检测方法面临诸多挑战

人工检测效率低下,且容易受到人为因素的影响,导致检测结果的不稳定。随着汽车零部件的复杂性和多样性不断增加,传统检测方法难以满足高精度、高效率的需求。

现有的检测系统需要进行数字化升级

现有的检测系统往往缺乏实时数据分析和可视化功能,难以提供深入的生产质量统计和趋势分析,不能满足项目的升级需求。

行业迫切需要一种智能化检测方案提升整体生产效益

行业迫切需要一种先进的、能够实现高精度、高效率和智能化的视觉检测解决方案,以提高生产质量,降低人工成本,提升整体生产效率。

友思特 车辆零部件生产视觉检测方案

针对汽车零部件生产中的视觉检测需求,我们推出了一套基于CMOS工业相机和AI机器视觉平台的先进检测方案。

该方案综合利用现代视觉技术和人工智能,实现了对汽车零部件的全面、高效检测。

(现场实物图和彩色点云图对比)

按需制定解决方案,满足各种检测需求

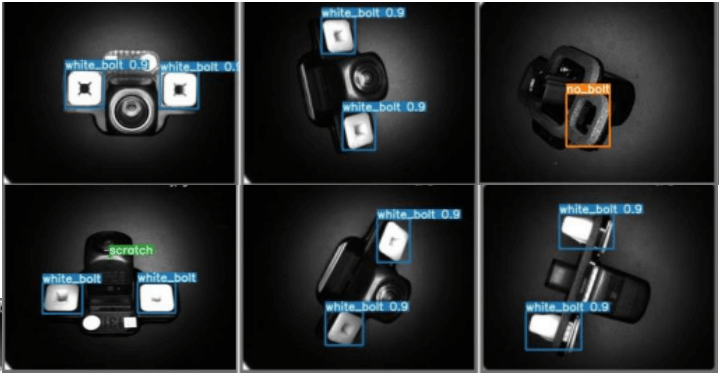

根据项目需求制定个性化检测方案,包括部件装配的螺栓是否有漏装;部件上面的海绵是否有破损、浮起、贴附变形偏移缺陷;部件的划痕检测;部件上的标签和二维码定位是否有遗漏或偏移位置等。在实际应用中,多项检测精度高达99%+。

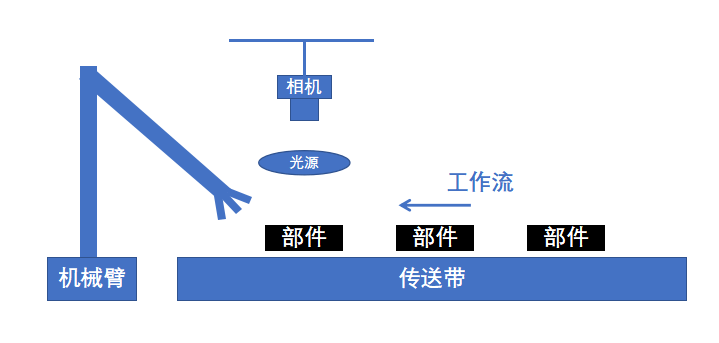

检测流程

部件呈矩阵放置在托盘中经传送带传输至1号相机视野中,此相机负责检测托盘中的每个部件,输出每个部件的中心坐标,由机械臂夹取至2号相机视野下。首先检测部件的正面,包括螺栓的正确安装、标签、二维码位置、划痕检测。

之后机械臂翻转部件,检测部件的反面,也就是海绵是否有破损、浮起、贴附变形偏移、划痕缺陷,最后将NG类部件剔除。

方案优势

按需定制,满足多类型视觉需求

通过流程图整合多个深度学习模型,满足不同视觉检测需求,包括目标检测、划痕检测、缺陷检测、自动计数等等

高精度视觉检测

多规格CMOS工业相机可选,多个模型的链接实现图像自动矫正和动态ROI检测,实际应用中检测精确度高达99%+。

匹配多场景,满足各种项目需求

提供用于多种场景的CMOS工业相机,坚固、耐用、规格齐全,满足各种项目的个性化需求

统计分析可视化

推理中心展示和可视化实际部署的推理流程和结果,支持模型优化

精度与效率平衡

模型预测器优化推理时长,使多个模型的总推理时间短于单个模型的时间

低代码快速部署

无需编程,通过界面UI组件实现模型间的交互,一键完成部署

检测实例

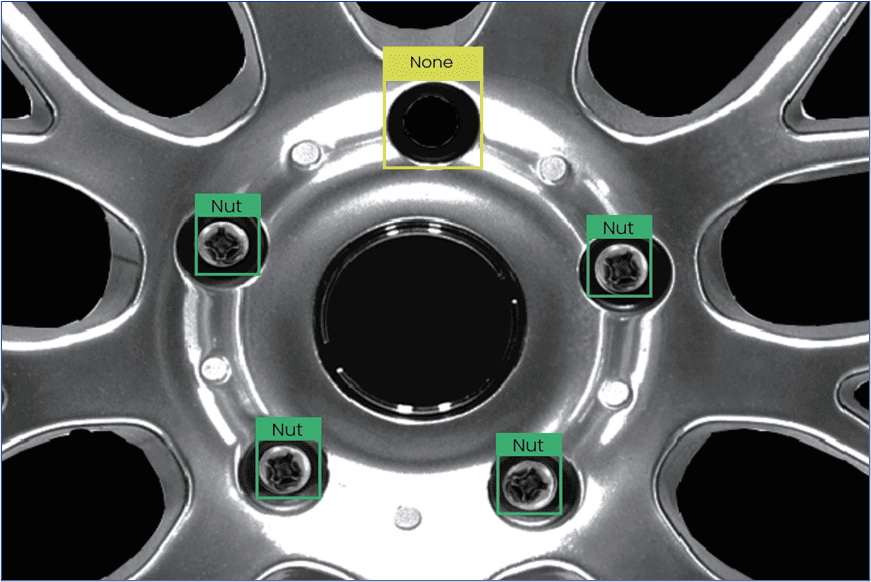

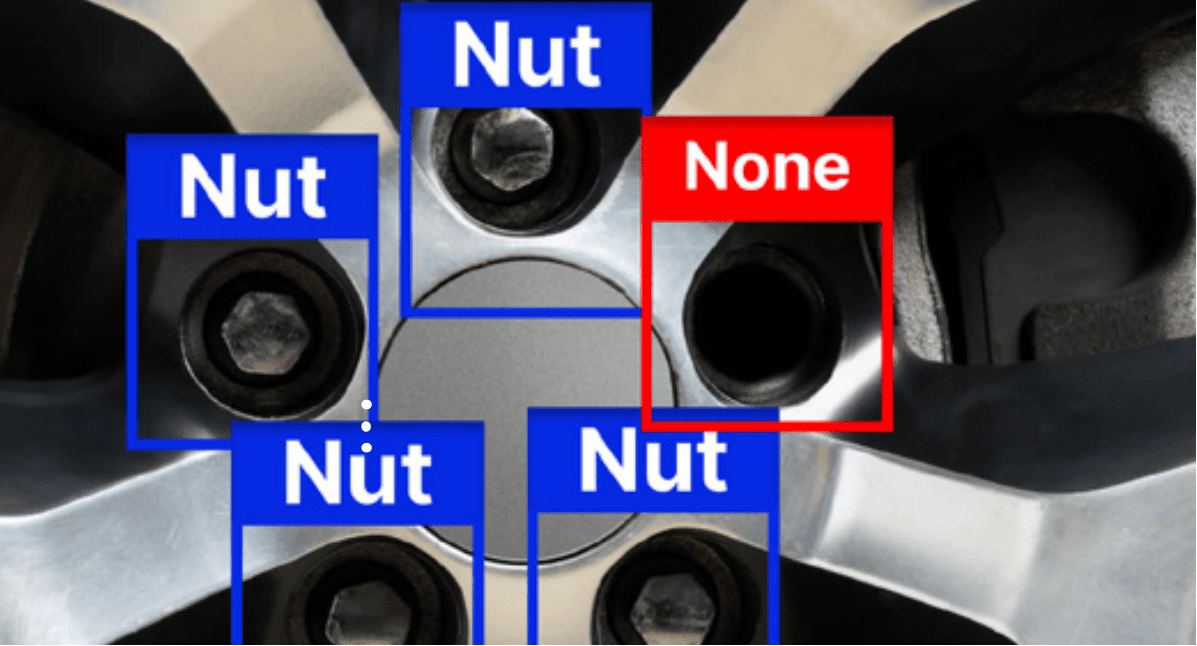

检测部件装配的螺栓是否有漏装;

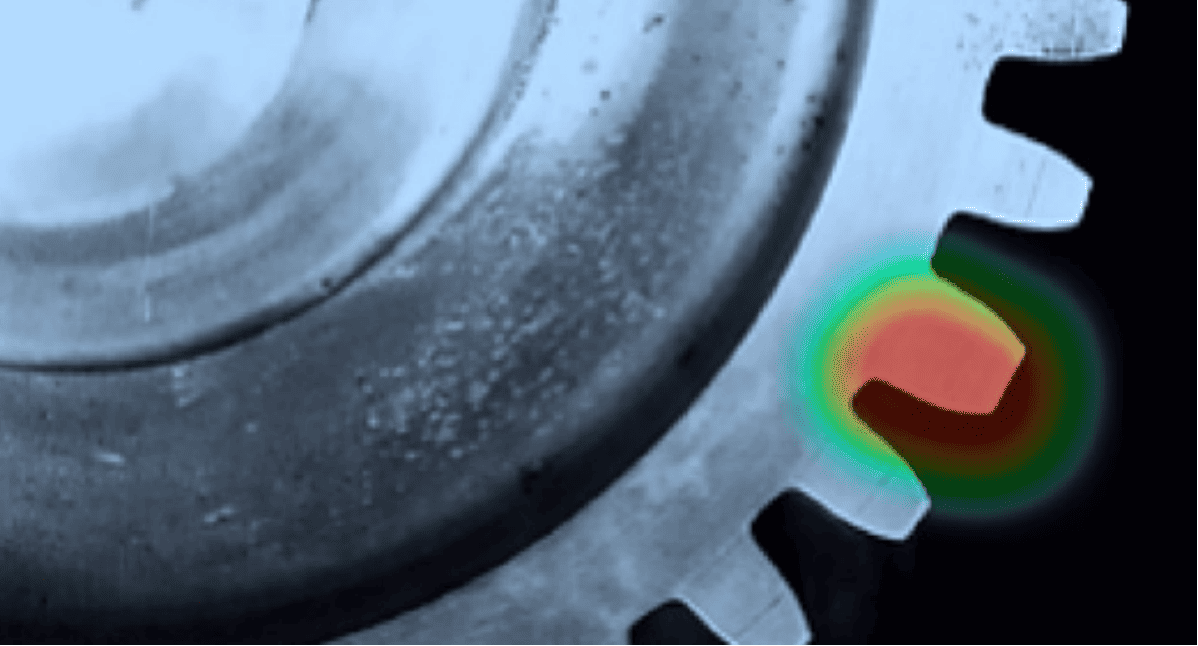

检测部件上的划痕检

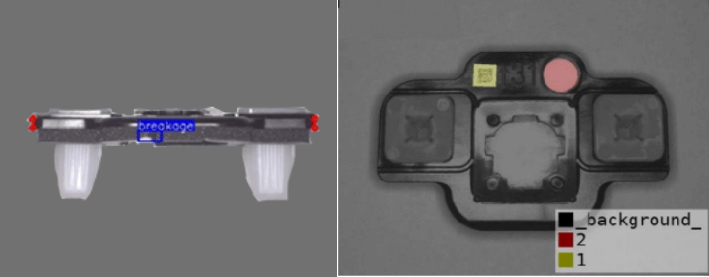

检测部件上面的海绵是否有破损、浮起、贴附变形偏移缺陷;

检测部件上的标签和二维码定位是否有遗漏或偏移位置;

螺栓缺失检测

螺栓缺失检测

齿轮尺寸检测

各项检测精确率

套装产品介绍

友思特 合作伙伴