友思特案例

锂电行业视觉检测案例集锦(四)

前言导读

电池是电动汽车(EV)、储能系统(ESS)等高价值行业至关重要的上游产业,其产品性能和安全性备受关注。我们将展示友思特自动深度学习平台Neuro-T,基于深度学习技术,如何在整个生产过程中革新缺陷检测和质量保证工作。

本篇文章将介绍案例四:

卷对卷设备中的极耳检测。利用深度学习解决方案检测卷对卷设备中极耳表面的缺陷。由此,解决了人工检测的问题,并建立了自动化视觉检测系统。

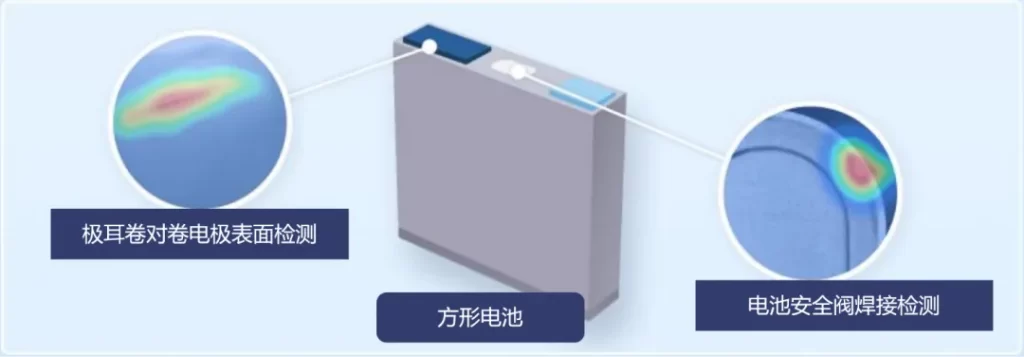

电池制造过程

电池是电动汽车(EV)、储能系统(ESS)等高价值行业至关重要的上游产业,其产品性能和安全性备受关注。这是因为消费者通常会将电池的性能与使用该电池的产品性能联系起来,即使是细微的质量下降,也可能引发严重的火灾事故,对人们的安全构成威胁。鉴于对性能和安全性的高度重视,在电池制造过程中进行缺陷检测至关重要。电池的生产需经过多个步骤和复杂的流程,在这些阶段中出现的微小缺陷,都可能对最终产品的性能和安全产生严重影响。

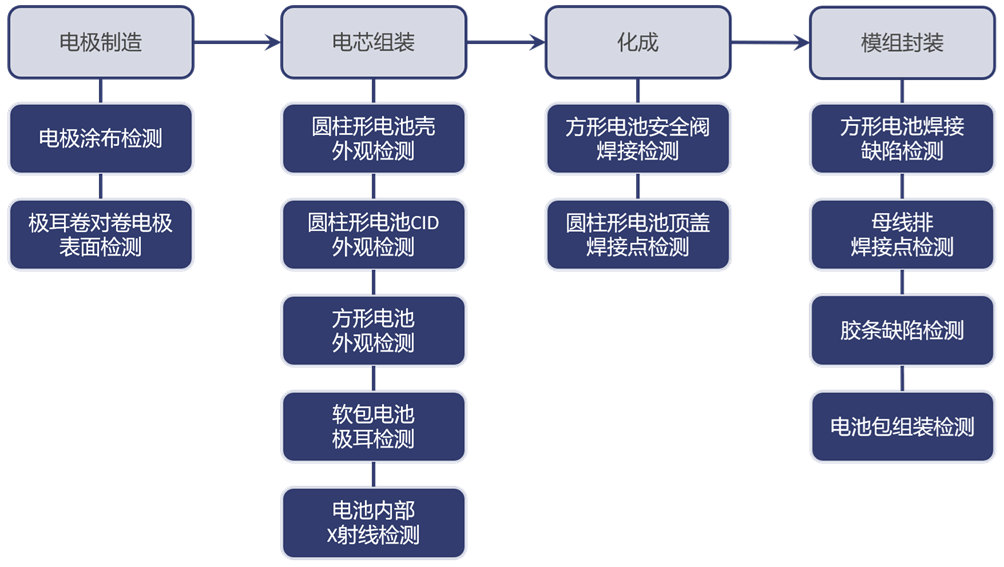

电池制造过程主要包括四个阶段:电极制造、电芯组装、化成以及模组封装。每个主要阶段又进一步细分为若干子工序。根据形状,电池可分为圆柱形、软包和方形三种类型,它们在生产过程中的组装方式有所不同。

(1)电极制造:这是制造电池核心部件——正负极电极的过程,包括搅拌、涂布、辊压、分切和冲切等工序。

(2)电芯组装:此为电池成型的过程。圆柱形电池是将正极、负极和隔膜像卷纸一样卷绕成“果冻卷”结构,然后放入电池壳中。而软包或方形电池则是将材料堆叠后放入电池外壳。

(3)化成:这是激活电能并验证电池稳定性的过程,通过反复的老化以及充放电循环来实现。

(4)模组封装:将制造好的电芯进行模块化处理,并装入电池包的过程。

由于电池生产工序繁多且复杂,如果在生产过程中不能对缺陷进行有效检测,必然会导致一系列问题。因此,在每个工序前对零部件进行质量检查、在工序中对半成品进行检查以及在工序完成后对成品进行检查是非常必要的。

电池质量检测对于确保最终生产出的电池的性能和安全性起着关键作用,通过提前发现并解决缺陷问题,还能提高整个生产过程的良品率。因此,电池行业的领先企业长期以来一直采用基于规则或基于深度学习算法的自动化视觉检测技术。然而,受各种环境和技术限制,视觉检测在速度和性能方面存在一定的局限性。所以,企业需要基于人工智能的视觉检测解决方案,以最大程度地减少漏检缺陷的情况。

案例四:卷对卷设备中的极耳检测

利用深度学习解决方案检测卷对卷设备中极耳表面的缺陷。由此,解决了人工检测的问题,并建立了自动化视觉检测系统。

1. 现场情况—极耳外观检测的重要性

极耳是圆柱、软包和方形电池中连接内部电极与外部端子的重要组件。在组装到电池之前,极耳要经历复杂的制造过程,即“原材料合成→电镀→分切(切割)→绝缘与加工→发货”。

如果在最初的电镀过程中出现缺陷,那么极耳生产和电池组装过程中很可能会持续存在缺陷。例如,电镀缺陷会降低电池的内部导电性,导致内阻增加,显著降低电池性能。此外,表面划痕可能会导致绝缘膜粘贴过程中附着力不佳,绝缘性能下降会直接引发安全问题,如电池起火。

因此,在极耳组装到电池之前检测其外观缺陷,并将有缺陷的极耳从生产线移除至关重要。这项检测通常在电镀工艺之后、分切之前进行,主要侧重于识别电镀缺陷、划痕、针孔和污染物附着情况。由于电镀缺陷在后期特别难以纠正,所以早期进行全面检测至关重要。

具体现场情况——某极耳制造商(D公司)

D公司生产用于圆柱、软包和方形电池的极耳,为国内外主要电池制造商供货。该公司年产能达数千吨,拥有20条生产线。

D公司还在电镀和分切过程中进行外观缺陷检测,具体如下:每条生产线配备两名检查员,共有40名人员负责缺陷检测。

(1)电镀过程中的缺陷检测:电镀后,极耳材料在卷对卷过程中持续移动,此时目视检查员会在卷对卷设备前检查材料,识别并标记有缺陷的区域。

(2)分切过程中的缺陷剔除:在分切过程中,极耳会被切割成指定长度。然后,检查员会识别并剔除上一阶段标记的有缺陷部分。鉴于生产线速度快,准确检测缺陷标记并确保其被剔除非常重要。

该公司最近开始减少人工检查员数量,同时准备将视觉检测系统与自动化检测流程相结合。然而,某些缺陷,如划痕或轻微的电镀不均匀,仍需要人工判断,这使得完全自动化具有挑战性。因此,该公司正在逐步推广基于人工智能的检测系统,以提高检测速度和准确性。

存在的问题

视觉检测系统的局限性

D公司的视觉检测系统要求检查员手动检查电极表面的微小缺陷,由于检查员技能水平或状态不同,经常会漏检缺陷。即使标记了缺陷,一些有标记的缺陷极耳片仍未被正确检测出来就发货了。结果,大量有缺陷的极耳被交付给了客户。

为了减少缺陷产品发货量,引入了人工目视检查,但这不可避免地减慢了整体检测过程。

深度学习解决方案实施失败

D公司测试了几种用于检测自动化的深度学习解决方案。然而,初始模型的性能未达预期。为了提高模型性能,需要持续反馈和调整标注,但对于缺乏深度学习专业知识的公司员工来说,这颇具挑战。最终,D公司放弃了基于深度学习的检测系统的实施,不得不依靠效率低下的目视检测方法。

解决方案

公司内部员工在三天内开发出深度学习模型

D公司利用友思特Neuro-T自动深度学习平台,自主开发了一个深度学习模型。Neuro-T自动深度学习平台具备自动优化算法,能够自动识别最佳的模型架构和超参数。这使得任何人无需具备深度学习专业知识,都能构建高性能的模型。

D公司的一位行业专家负责了整个流程,从项目规划到数据标注、模型训练以及性能评估,无需深度学习工程师的参与。仅仅用了三天时间,这位专家就成功开发出了一个能够准确检测缺陷的模型。随后,公司将该模型集成到现有的检测系统中,成功实现了质量检测的自动化。

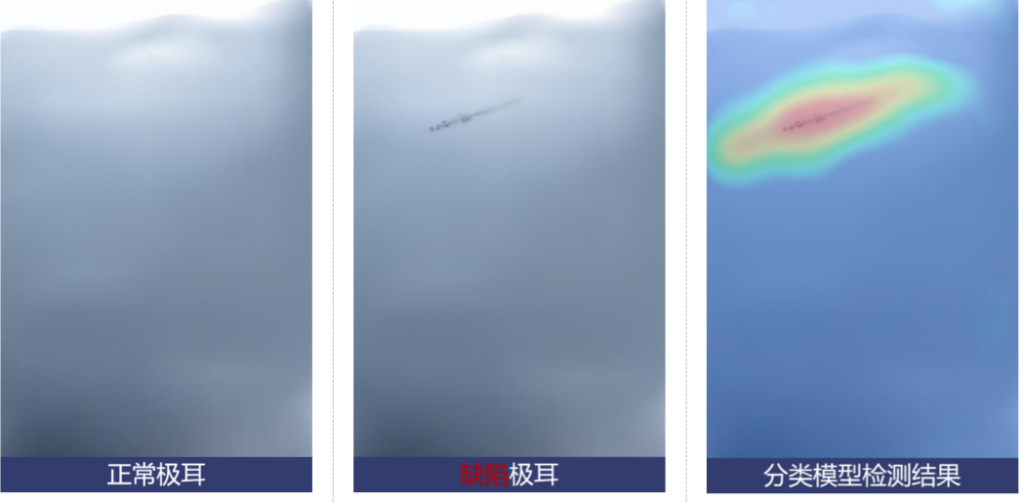

卷对卷生产线中的缺陷检测

D公司基于卷对卷机械原理的生产线会持续输送长电极,这些电极在分切过程中会被切割成特定长度。为确保全面采集数据且无遗漏,会按照与切割长度相匹配的间隔拍摄图像。然后,将分类模型应用于每张拍摄到的极耳片段,精准识别并仅检测出有缺陷的部分。

自动化视觉检测系统

D公司采用友思特Neuro-T的解决方案实施了一套视觉检测系统,实现了从检测缺陷到将有缺陷的部件从生产线移除这一过程的自动化。

(1)相机采集极耳图像并将其发送至软件。

(2)深度学习软件实时检测缺陷。

(3)当检测到缺陷时,会根据参考点的长度数据存储缺陷信息。

(4)在分切过程中电极被切割后,利用存储的缺陷信息将有缺陷的极耳片段从生产线移除。

(5)被剔除的极耳片段随后由操作人员进行核实,以确定是否予以报废处理。

成果与效益

D公司采用友思特Neuro-T的解决方案开发了极耳缺陷检测模型,检测准确率达到了惊人的99.2%。此前在使用其他深度学习软件时遇到困难的公司员工,发现友思特Neuro-T的深度学习视觉检测解决方案易于使用。这使得他们能够在实施后利用额外的数据对检测模型进行重新训练,并自主改进模型。

此外,公司将检测人员数量减少到了之前手动检测所需人员的 10%。如今,检测人员只需对从生产线上剔除的有缺陷极耳片段做出最终的报废处理决定,每人可以管理五条生产线。因此,20条生产线所需的检测人员数量从40人减少了90%,仅需4人,从而在整个过程中实现了人员的更高效利用。

友思特 方案产品套装介绍