友思特案例

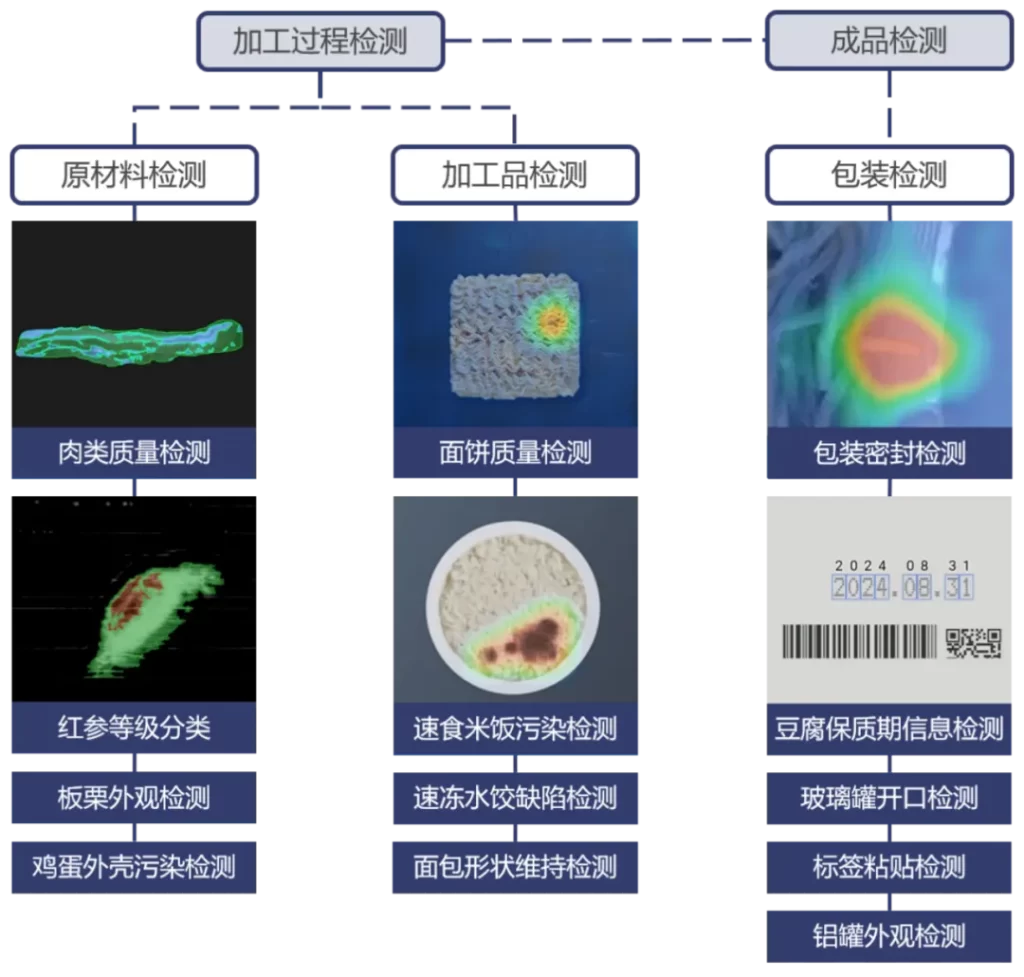

食品行业视觉检测案例集锦(一)

前言导读

食品制造质量检测对保障消费者安全和产品质量稳定至关重要,覆盖原材料至成品全阶段,含过程中检测与成品包装检测。近年人工智能深度学习及自动化系统正日益融入食品生产。

本篇文章将介绍案例一:

友思特Neuro-T深度学习平台进行肉类质量检测。以分析肥瘦比例,将产品分为合格和不合格两类,并计算面积大小,最终检验最终质量,确保了稳定质量,提高了产品可靠性。

食品行业中的视觉检测

食品制造过程中的质量检测对于确保消费者安全和维持产品质量稳定至关重要。在食品生产的各个阶段,从原材料到成品,都会进行质量检测。通常,这些检测分为过程中检测(原材料和加工产品检测)以及成品包装检测。

近年来,人工智能深度学习技术和自动化系统也越来越多地融入到食品生产过程中。

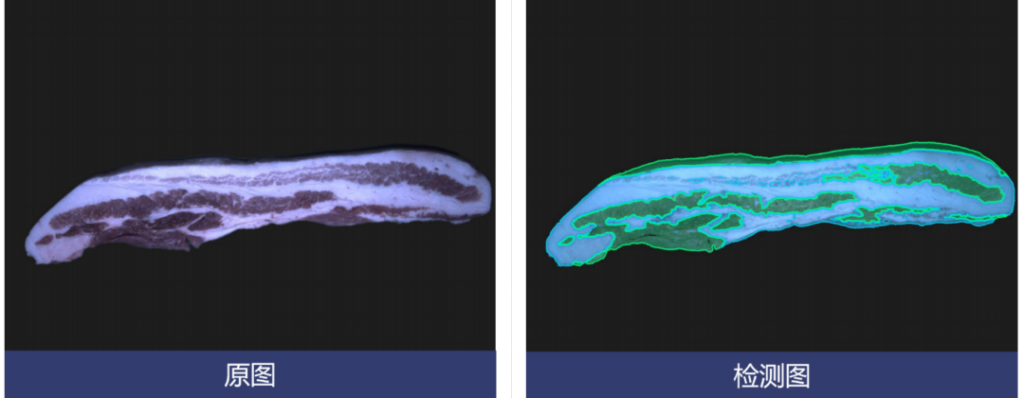

案例一:肉类质量检测

在肉类加工中实施基于深度学习的检测,以分析肥瘦比例,将产品分为合格和不合格两类,并计算面积大小,最终检验最终质量。这确保了稳定的质量,提高了产品的可靠性。

现场情况—肉类质量检测的重要性

在肉类加工行业,质量检测是至关重要的一环,它与产品的市场销路密切相关。脂肪含量、肌内脂肪分布(大理石花纹)、肉质纹理和颜色等因素不仅影响消费者的偏好,还会影响产品的分销和销售策略。

对于像五花肉和里脊肉这样的热门部位,实现肥瘦的恰当平衡至关重要。同时,对于火腿和香肠等加工肉类,稳定的质量控制决定了最终产品的口感和质地。

具体现场情况—某肉类加工公司(A公司)

A公司的肉类加工工作流程遵循一套有序的程序:收到屠宰后的生肉后,先对肉块进行修整和分割,然后进行包装或进一步加工。在整个过程中,质量检测在两个关键阶段进行:

(1)生肉进货时的初步质量检测:对进货的生肉进行外观检查,查看颜色、弹性和气味,并抽取部分样本检测脂肪含量。

(2)成品发货前的最终质量检测:修整和加工完成后,进行最终检查,确保质量稳定和脂肪分布均匀。

肉类质量检测存在的问题

抽样检测的局限性

A公司此前一直依靠传统的抽样检测来管理肉类质量,但在确保所有产品符合统一标准方面存在不足。由于抽样仅涵盖一小部分产品,生肉进货质量参差不齐、脂肪含量偏差产品流出等问题一直反复出现。

这对目标市场为高端肉类市场的A公司来说尤其棘手,因为在这个市场中,保持统一的质量至关重要。然而,该公司缺乏一个系统的解决方案来定量分析每块肉的肥瘦比例。

缺乏对脂肪含量和分布的定量分析

近红外(NIR)分析仪为测量脂肪含量提供了一种基本方法,但在精确评估肉内整体脂肪分布方面存在局限。此外,其处理速度较慢,无法跟上生产节奏,因此只能用于检测部分样本。

解决方案

部署深度学习质量检测系统

为应对这些挑战,A公司选择友思特Neuro-T深度学习平台,搭建了深度学习检测系统,旨在更准确、更稳定地测量肥瘦比例。深度学习检测技术通过学习识别肉表面的视觉特征,能够对肥瘦比例进行实时分析,并实现对每一件产品进行稳定一致的质量检测。

A公司将该系统集成到修整和分割阶段之后的最终检测流程中。在生肉进货阶段,由于未加工的肉形状不规则,评估脂肪分布颇具挑战性。虽然可以使用红外分析,但它的局限性会影响检测的准确性。相比之下,经过修整和加工后,肉的形状变得规整统一,从而能够对单个产品进行更精确的质量评估。

(1)检测流程:

首先,分类模型会分析肉的整体视觉特征,识别出任何外观缺陷和脂肪分布的不规则情况,从而将不合格产品与符合要求的产品区分开来。

(2)评定肉质等级:

一旦产品被判定为合格,分割模型会精确区分出脂肪和瘦肉部分,分析它们各自的面积和分布情况,以评定质量等级。在此过程中,会应用基于规则的算法,以确保评定结果符合预设标准,保证分级的一致性。

例如,对于韩牛(韩国的优质本土牛品种),该系统会评估其大理石花纹(肌内脂肪)的分布情况,将其评定为 A、B或C级。而对于五花肉,系统会评估其肥瘦比例,以赋予相应的质量等级。传统上,这一过程在很大程度上依赖于人工主观判断,但借助深度学习技术,企业如今能够实现更客观、更一致的质量评估。

成果与效益

通过实施基于友思特Neuro-T的解决方案,检测准确率超过了95%,相较于传统检测方法有了重大提升。传统的抽样检测方法只能检测一部分产品,而深度学习视觉检测如今能够进行全面检测,从而确保对所有产品实施稳定一致的质量控制。这一成果提高了缺陷检测的可靠性,同时减少了生产过程中的质量波动。

特别是,该系统能够自动筛除脂肪含量超过设定阈值的产品,从而减少了客户投诉和退货率。此外,自动化分级流程减轻了检测人员的工作负担,提高了质量控制的效率和一致性。

友思特 方案产品套装介绍