友思特案例

食品行业视觉检测案例集锦(四)

前言导读

食品制造质量检测对保障消费者安全和产品质量稳定至关重要,覆盖原材料至成品全阶段,含过程中检测与成品包装检测。近年人工智能深度学习及自动化系统正日益融入食品生产。

本篇文章将介绍案例四:

友思特Neuro-T深度学习平台进行包装密封检测,采用深度学习视觉检测解决方案,取代了基于目视和规则的包装密封缺陷检测方法。这一举措显著减少了漏检的缺陷情况,还实现了人力资源的更高效利用。

食品行业中的视觉检测

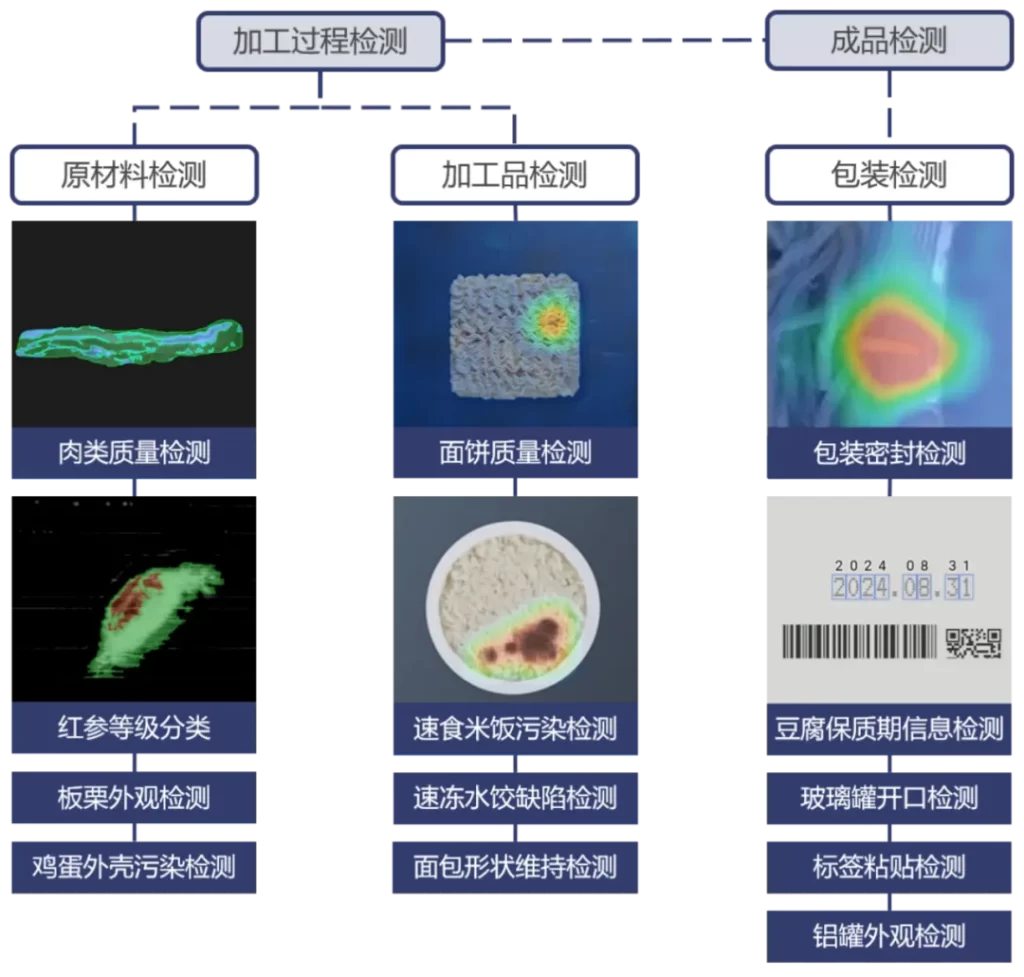

食品制造过程中的质量检测对于确保消费者安全和维持产品质量稳定至关重要。在食品生产的各个阶段,从原材料到成品,都会进行质量检测。通常,这些检测分为过程中检测(原材料和加工产品检测)以及成品包装检测。

近年来,人工智能深度学习技术和自动化系统也越来越多地融入到食品生产过程中。

案例四:包装密封检测

采用深度学习视觉检测解决方案,取代了基于目视和规则的包装密封缺陷检测方法。

这一举措显著减少了漏检的缺陷情况,还实现了人力资源的更高效利用。

现场情况—食品包装密封检测的重要性

在食品生产中,卫生是首要考量。由于这些食品会被消费者直接食用,即使是微小的缺陷也可能演变成严重的卫生和安全问题。因此,整个生产过程都实施了严格的卫生措施,以防止污染。

在加工食品生产的几个主要阶段——原料准备、烹饪、包装和杀菌中,包装在密封产品、防止外部污染方面起着关键作用。包装的密封部分(即封边)是质量控制的关键因素。封边的任何缺陷都可能导致密封不当,进而增加产品在流通环节被污染或变质的风险。

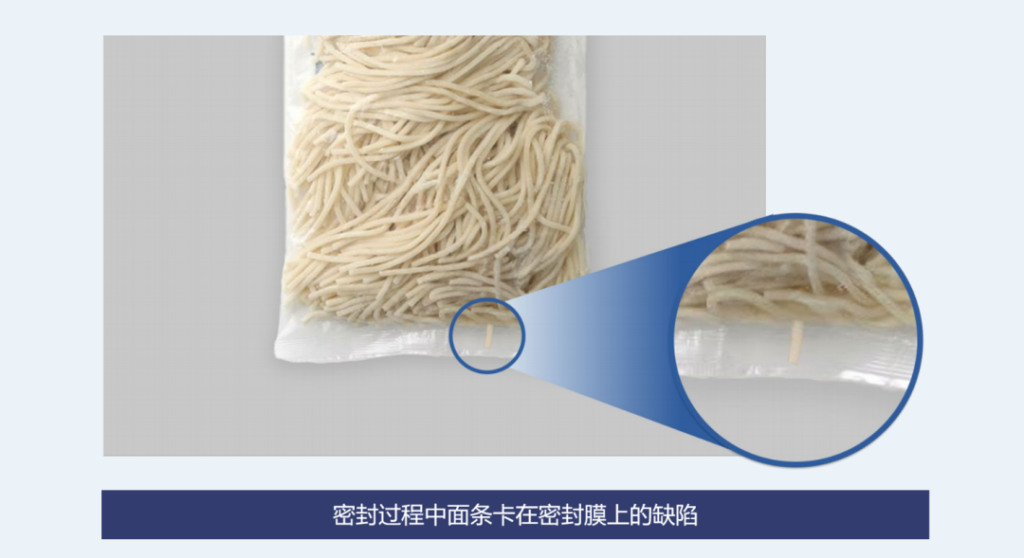

密封缺陷主要是在密封过程中食品颗粒干扰密封、导致无法正常黏合造成的。在大规模生产中,单个产品可能会有多处封边,仅依靠人工检测既耗费大量人力,又耗时过长,并不实际。

具体现场情况—某加工食品制造商(D公司)

D公司是一家生产各类加工食品的企业,在包装阶段设有检查并剔除次品的流程。在其生产车间,质检员会在密封好的产品通过传送带时进行人工检查。然而,这种方法存在一些问题,比如检测准确性有限,人工成本高。尽管该公司考虑过实现自动化检测,但由于缺乏基于深度学习的检测系统相关专业知识,且没有必要的设备,实施起来困难重重。

包装密封检测检测存在的问题

(1)人工检测系统的局限性:D公司的人工检测系统面临着检测准确性低和高度依赖人力的严峻挑战。

● 检测的准确性会因质检员的专业水平和身体状态而波动,这有时会导致有缺陷的产品流入食品市场,引发消费者群体的强烈不满。

● 增加人力投入并不能大幅提升质量控制效果,反而会使运营成本上升。

(2)基于规则的检测系统实施失败:为实现缺陷检测自动化,D公司曾尝试采用基于规则的视觉系统,但遇到了性能问题。例如,由于塑料包装材料的反光,该系统经常无法检测到密封缺陷。鉴于食品行业严格的卫生和质量标准,准确性不足的系统被认为不适合投入使用。

(3)缺乏自动化基础设施:D公司缺乏光学系统、照明设备和检测软件等必要的自动化基础设施,但全面实施自动化检测系统需要大量资金投入。因此,公司决定先进行概念验证(PoC)阶段,在全面部署之前评估自动化检测系统的可行性。

为了克服人工检测的低效问题,同时确保近乎完美的缺陷检测效果,需要更先进的视觉检测系统。

解决方案

为了克服人工检测和基于规则的检测系统的局限性,D公司决定采用友思特深度学习视觉检测解决方案。这一改进显著提高了密封检测的准确性,同时优化了劳动力效率。

利用流程图功能集成模型进行多步骤检测

为了实现更精确的缺陷检测,D公司利用友思特Neuro-T自动深度学习平台的流程图功能,集成了三个深度学习模型。该系统通过同时执行图像预处理、密封区域检测和缺陷分类三个步骤,提高了检测准确性和推理速度。

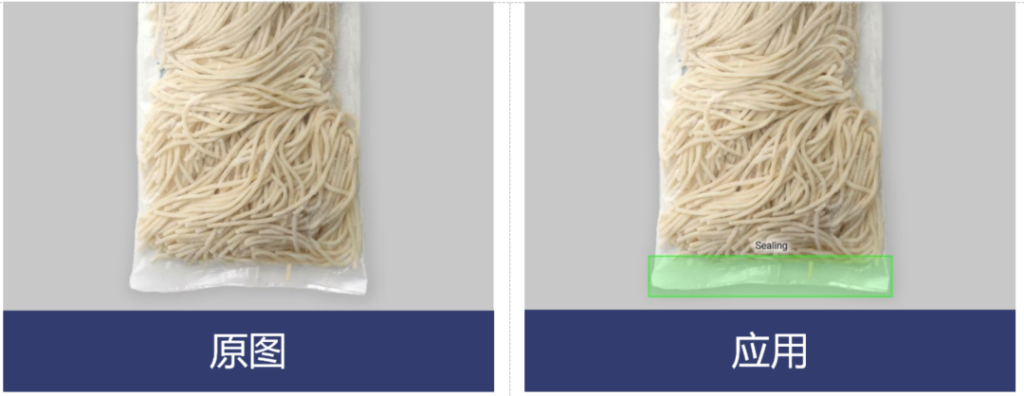

(1)使用旋转模型进行图像预处理:由于该公司此前没有自动化视觉检测系统,所采集图像的质量不太理想。为了解决产品位置和角度不一致的问题,应用了旋转模型来规范产品方向,以确保更准确地检测产品。

(2)使用目标检测模型进行密封区域检测:密封处夹入的食品颗粒通常非常微小,而且该公司没有专门用于密封成像的设备。因此,使用目标检测模型在拍摄整个产品的图像中自动检测密封区域。

(3)使用分类模型进行密封缺陷检测:最后,分类模型对密封区域进行分析,以确定是否存在污染物,最终将产品分为合格和不合格两类。

构建自动化检测系统

通过采用具备深度学习视觉技术的自动化检测系统,D公司在实现高检测准确性的同时,减少了对人力的依赖。

➢ 在传送带上对密封产品进行拍照,并将图像实时传输到检测系统。

➢ 深度学习视觉检测系统自动判断密封是否存在缺陷。

➢ 使用机械臂自动将有缺陷的产品从生产线移除。

➢ 检验员只需专注于被移除的有缺陷产品,从而最大限度地提高了运营效率。

成果与效益

D公司从检验员手动检查每个产品的模式,转变为仅检查深度学习模型标记为有缺陷的产品,确保了检测的一致性且无偏差。这一转变还大幅减少了基于规则的检测系统出现的漏检情况,将密封缺陷检测的准确率提高到了99%。尽管使用了多个组合模型进行复杂的检测,但每单位产品的检测时间缩短至仅1.0秒。

此外,从依赖人力的检测方式转变为自动化深度学习系统,使检测人员减少了50%,显著提高了资源利用效率。因此,D公司不仅提高了生产率,还巩固了其作为值得信赖的食品制造商的声誉,因其对卫生和食品安全的承诺而受到认可。

友思特 方案产品套装介绍