友思特案例

医疗设备行业视觉检测案例集锦(二)

前言导读

导管钻孔穿孔检测直接关系医疗场景中患者的生命安全,一旦因检测疏漏导致存在缺陷的导管流入市场,不仅可能引发患者感染、器官功能受损等健康风险,还会让企业遭遇信任危机,严重损害长期建立的品牌声誉。

本篇文章将介绍案例一:

某金属制造企业(B公司)采用友思特深度学习的视觉检测技术,检测此前依靠人工检查的导管微穿孔缺陷。该方案使检测速度与生产速度同步,大幅提升了生产效率,确保了质量控制的稳定性。

案例二:导管钻孔穿孔检测

现场情况—导管穿孔的作用和需求

导管上的穿孔具有至关重要的功能,比如药物输注、液体引流和压力分散等。这些穿孔的数量、大小和位置会根据导管的预期用途而有所不同。因此,每个孔都必须按照设计规格高精度地制作。如果穿孔过大、过小或位置偏差,可能会影响液体流动,降低导管的性能。为避免此类问题,穿孔过程后的质量检查必不可少。

具体现场情况—某金属制造企业(B公司)

在企业B的导管生产线,每月大约生产13000根导管。每根导管需要打五个间隔140度的孔。目前这个过程是半自动化的,工人手动旋转导管,并用针钻钻孔。

穿孔过程完成后,由人工操作员进行手动质量检查。由于这些孔非常小,肉眼无法看见,所以要通过显微镜进行检查。检查员会检查穿孔位置是否正确,以及是否堵塞,以此来判断导管是否符合质量标准。

最近,企业B引进了一台自动针钻打孔机,并且对实现检查过程的自动化也表现出浓厚的兴趣。

存在的问题

企业 B 的导管需要打出直径 0.2 毫米的孔,这些孔小到肉眼看不见。因此,检查员不得不通过显微镜逐个检查每个孔。然而,缺陷判断会因检查员的技能水平和状态而异,这使得很难保证导管质量的一致性。有一次,甚至有有缺陷的导管被发货,引发了医院的投诉。

检测速度慢

企业B每月大约生产13000根导管,平均每天600根。然而,只有一名检查员进行手动检查,每天的检查量仅能达到100根。这在整个流程中形成了瓶颈,因为检查速度跟不上生产速度。结果,发货延误的情况频繁发生,有时产品甚至未经检测就被发出。企业B急需建立一个更高效的检测系统。

解决方案

实施自动化检测解决方案

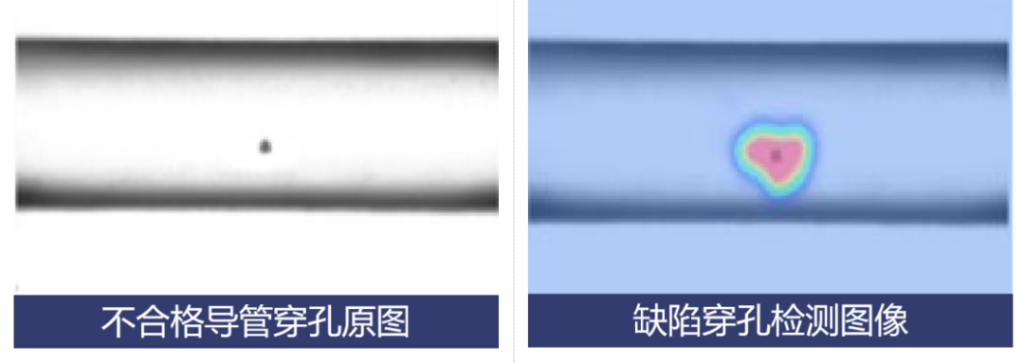

企业B通过采用一套将自动检查设备与显微镜摄像头集成的硬件系统,彻底改变了其检查流程。该系统会自动旋转每根导管,同时高倍率显微镜摄像头实时捕捉图像。然后,基于友思特Neuro-T平台的深度学习检测模型会对这些图像进行分析,自动判断穿孔是否存在缺陷。

生成高性能的自动深度学习检测模型

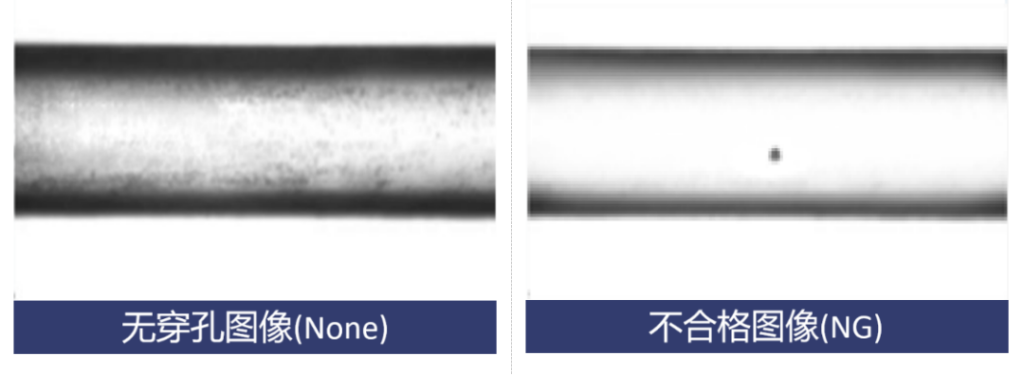

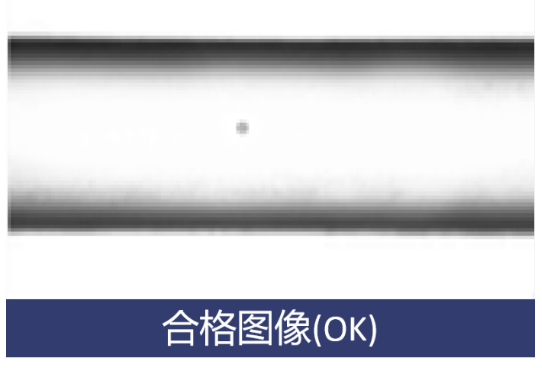

(1)根据图像捕捉条件和打孔情况,将穿孔分为三类,分别为“无穿孔(NONE)”“不合格(NG)”和“合格(OK)”。

无穿孔(NONE):没有打孔。

不合格(NG):穿孔不完全或打孔位置不在指定区域。

合格(OK):穿孔在正确位置完美完成。

(2)由于每类只有大约10到20个训练样本,因此使用自动深度学习来开发分类模型。

成果与效益

借助基于友思特Neuro-T自动深度学习平台,开发出了准确率接近99.8%的深度学习模型,能够精确检测出肉眼容易遗漏的微小缺陷。因此,企业B不仅提高了其医疗器械的质量稳定性,还提升了公司的信誉。

随着基于深度学习的自动检查系统的建立,导管穿孔的检查速度提高了六倍多。现在,检查速度与导管生产速度相匹配,显著提高了生产效率,增加了收入。

友思特 方案产品套装介绍