友思特应用

增材制造中的高精度过程监控与误差

前言导读

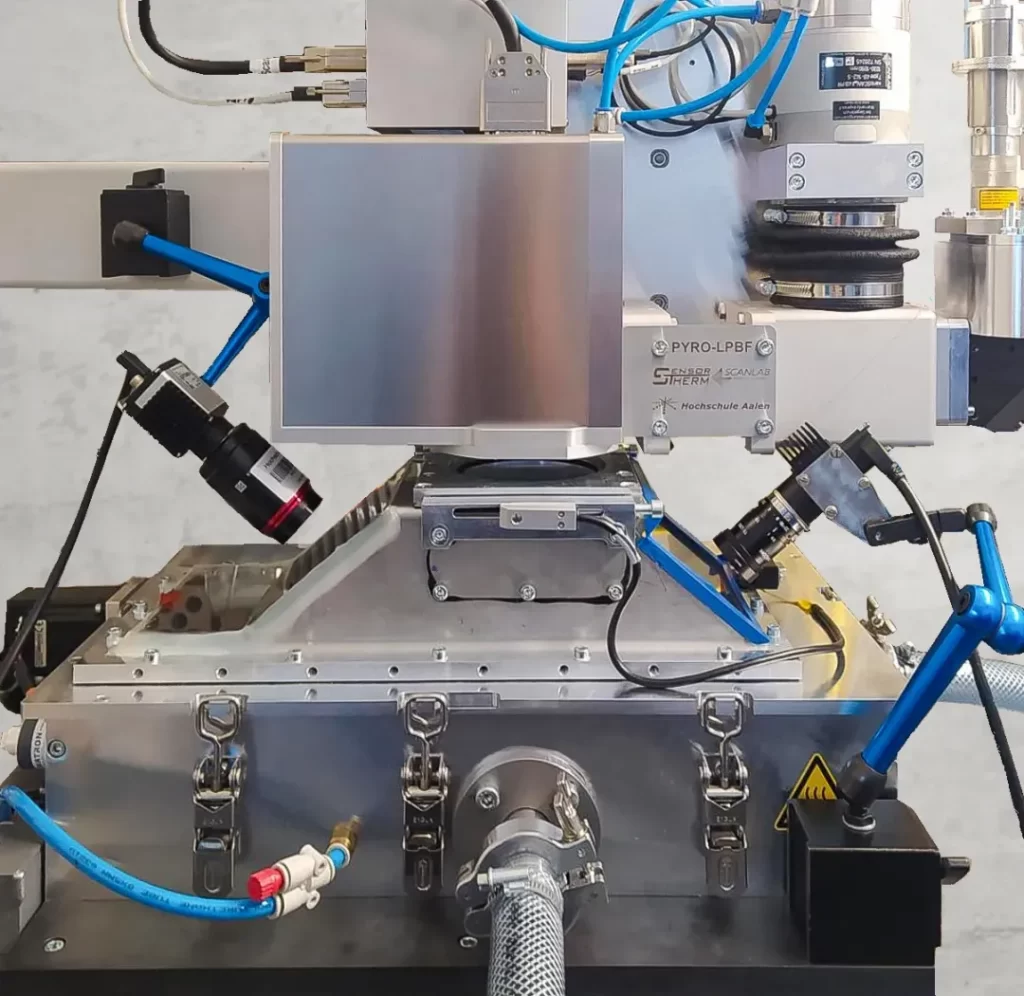

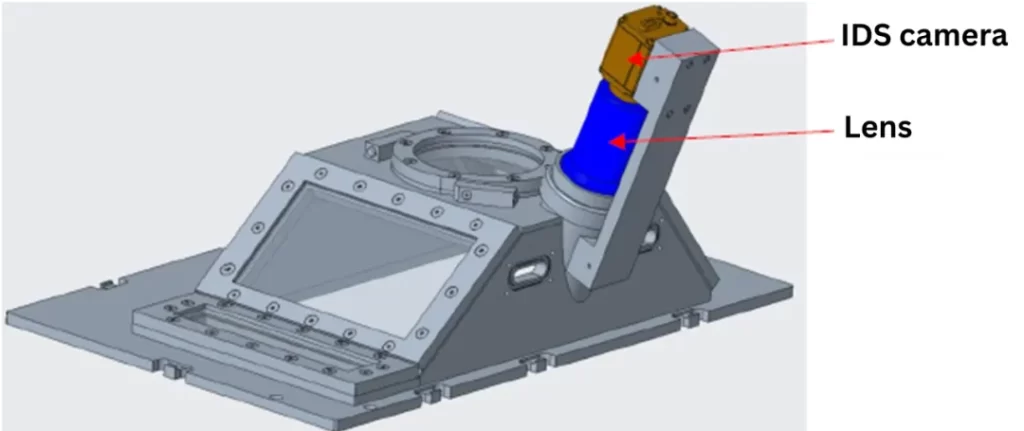

在粉末床激光金属熔化(PBF-LB/M)增材制造过程中,实现高精度的过程监控与误差检测对提升部件质量至关重要。阿伦大学激光应用中心采用友思特合作伙伴iDS Imaging Development Systems的两款高性能USB3工业相机,构建了一套完整的视觉检测系统:其中U3-3040CP-C-HQ相机负责对飞溅、烟尘形成等动态过程进行高速捕捉,而U3-3990SE相机则实现对粉末层和再熔化层的高分辨率静态检测。

该方案不仅为工艺参数优化提供了关键数据支持,更成功应用于难加工材料FeSi6.5软磁元件的制造,展现了iDS工业相机在增材制造质量控制领域的专业价值。

一、技术背景与挑战

粉末床激光金属熔化(PBF-LB/M)是增材制造领域的一项关键技术,能够生产具有定制化材料和功能特性的高度复杂、高性能的金属部件。该技术应用于众多行业—从航空航天、医疗技术到汽车工业—并被认为是对未来制造具有开创性意义的技术。工艺监控和控制方面的进步对于进一步提高该制造工艺的质量、可重复性和效率至关重要。

一个关键的挑战在于对逐层激光熔化过程进行精确分析,因为这对部件质量具有决定性影响。作为提高工艺稳定性和效率研究的一部分,阿伦大学激光应用中心的学生和科研人员正在对PBF-LB/M过程进行全局、动态的观测。在基于温度反馈的高速过程控制背景下,研究人员探究了诸如飞溅和烟尘形成、凝固行为以及增材制造过程中机械部件安全运动等现象。此外,还辅以对重熔部件层几何形状的高分辨率静态分析以及对粉末层中潜在缺陷的精确检测,以便能够对最终部件质量得出有充分依据的结论。

该研究项目的成像组件是两台来自友思特深度合作伙伴iDS Imaging Development Systems的高性能USB3工业相机。

二、双相机系统配置方案

相机选型与分工

这两项任务需要不同的相机型号。”我们使用USB3 uEye CP相机系列中的一款型号,用于对PBF-LB/M过程(如飞溅或烟尘形成)进行全局、动态的观察。而对于粉末层和再熔化的部件层几何结构中的异常情况进行静态、高分辨率识别,我们使用的是SE系列的USB3 uEye相机,” LAZ的研究助理David Kolb解释。

动态过程监控要求

由于在PBF-LB/M中的应用领域不同,对这友思特合作伙伴iDS的相机系统要求也各不相同。

David Kolb在解释相机型号的选择时说道:”由于基于粉末床的金属激光熔融是一个高度动态的增材制造过程,部件是逐层生成的,因此以下特性对于全局动态监控尤为重要, 相机必须提供:

超过1000 x 1000像素的分辨率

超过100 fps的帧率

覆盖至少100 mm x 100 mm的视场

拥有用于视频录制的触发端口

三、动态监控相机的性能与应用

相机性能特点

所选的U3-3040CP-C-HQ Rev.2.2型号即使在弱光条件下或需要拍摄快速移动物体时,也能实现出色的图像质量。其所采用的索尼Pregius系列的集成IMX273全局快门CMOS传感器,因其图像质量、高灵敏度和宽动态范围而备受赞誉。该传感器具有158万像素(1456 x 1088 px)的分辨率,并能达到每秒251帧的帧率——这对于动态过程的详细视频和图像分析而言是理想之选。

应用效果分析

“由此获得的知识为我们提供了重要依据,使我们能更深入地理解增材制造过程中的激光与材料相互作用,并能根据材料特性或部件几何形状等因素定制制造参数。” —激光应用中心(LAZ)研究助理 David Kolb

四、工艺参数确定与材料应用

为确定工艺参数,研究人员通过增材制造方式生产了立方体构件,并采用USB3 uEye CP相机对全局制造过程进行分析。这使得我们能够确定最佳激光参数,从而利用难加工的6.5wt.%硅铁合金(FeSi6.5)制备新型软磁元件,用于制造未来更高效率的电动机。基于此工艺开发的FeSi6.5定子半壳件,凭借其经优化的三维磁通路径,可完美适配横向磁通电机特殊需求。

该材料的高电阻特性结合PBF-LB/M工艺的设计自由度,能有效降低涡流损耗、提升功率密度,并实现冷却结构等附加功能的集成。无论是复杂几何形状还是脆性软磁材料FeSi6.5,采用传统制造工艺几乎都无法实现加工生产,必须借助增材制造技术方可完成。

五、静态高分辨率检测方案

对于粉末层或构件层几何形貌的静态高分辨率观测,除需配备单帧图像采集触发端口外,对相机性能另有特殊要求:传感器必须能检测40微米以下的几何特征以识别层间缺陷,同时需提供至少100mm×100mm的视场及尽可能接近1:1的方形画幅比例。

而配备2000万像素(4512×4512px)的工业相机U3-3990SE Rev.1.2正满足这些需求—该机型采用索尼Pregius S系列的IMX541型高性能CMOS传感器,具备超高清分辨率及1.1英寸大靶面。其采用的背照式(BSI)技术不仅实现了2.74微米的微像素尺寸与更高分辨率,更显著提升了量子效率与感光灵敏度。

友思特 方案产品套装介绍