友思特方案

解锁工业应用中的低延迟推理和边缘智能协同方案

前言导读

工业 AI 检测面临反光、小目标漏检、延迟等痛点, 友思特通过算法场景适配 + FantoVision 边缘计算机, 结合 NVIDIA Jetson 算力, 实现低延迟、高精准检测, 适配工业质检及无人机成像等多场景。

智能制造与边缘检测

随着AI算法的广泛应用,如何实现高效的目标检测模型部署成为一项关键挑战。

🎯工业质检中: 反光+微小缺陷造成检测模型误检漏检

🎯智能交通领域: 拍摄物体可能只有几个/十几个像素,检测算法根本无法检测,并且整个模型中检测对象忽大忽小,统计误差能够飙升到20%

🎯农业检测中: 强光下病虫和斑点无法分清等等,检测准确率不到80%

YOLO系列模型以 “速度快、精度高”著称,而实际应用场景中不管什么算法的落地,核心不止是调参,更重要的是如何做到场景适配,解决不同场景中的问题。

并且对于工业应用级的边缘部署, 只把模型跑通,如果推理延时达到100ms, 仍然完全无法适用工业场景。我们真正要解决的是如何在边缘端做到“低延迟、高稳定性、场景适配、硬件适配”问题。

接下来我们从不同角度分析如何搭建一个实时推理检测系统?

应用案例

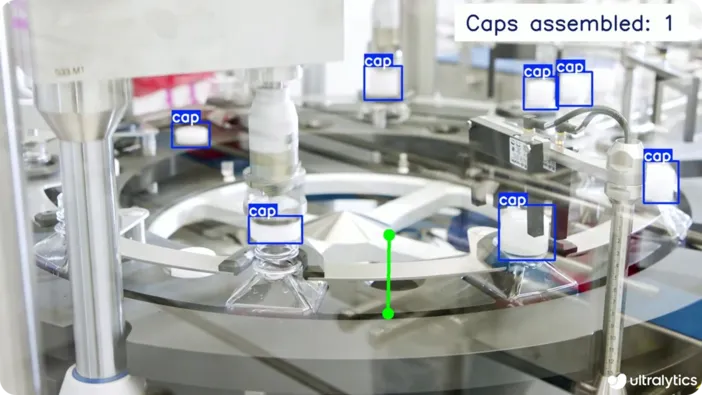

工业检测

工业质检中,最让人头疼的是那些藏在金属纹理、塑料划痕中的微小缺陷,还有大小只有5×8mm的超小凹陷,原始检测模型要么漏检,要么框得歪歪扭扭。金属零件检测另一个老大难问题——不锈钢、铝合金表面的反光能把模型“晃瞎”,明明没有缺陷的地方被误判成划痕。

为什么微小缺陷检测不到:

像素太少,导致学习到的特征被稀释掉

对比度太低,完全无法看清缺陷

大多数缺陷五花八门,没有统一判定标准,完全靠数据去学习

工业场景数据集大小有限

解决方案

图像预处理(消除反光,增强缺陷细节轮廓)、锚框优化(小缺陷检测)、注意力机制融合

适用场景

反光材质质检、小缺陷检测,如精密零件、芯片划痕;实时性要求不极端,嵌入式边缘部署。

设备选型

CameraLink/CXP/网口工业相机(需根据具体场景选择合适型号)、FantoVision边缘计算机

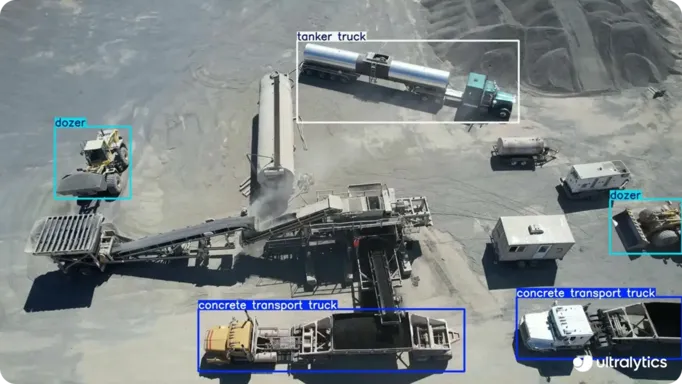

无人机成像

无人机遥感成像的应用中,最容易出现的问题就是小目标的漏检。4K分辨率遥感图像中,行人可能只有几个像素点,而车辆和行人大小可能相差十几倍,导致整个检测模型要么漏检要么误检

无人机遥感成像特点:

小目标太多,直接缩放目标秒变马赛克

不同目标尺度差别太大,单一目标尺寸容易顾此失彼

解决方案

大尺寸图像分片处理、多尺度融合算法、多目标跟踪算法

适用场景

无人机巡检、智能交通、农业监测。

设备选型

网口工业相机(需根据具体场景选择合适型号)、FantoVision边缘计算机

友思特方案

在工业现场,毫秒级的延迟往往决定产线节拍与良率。受限于体积、带宽、处理速度等因素影响,难以满足质检、机器人引导等小型化实时场景。NVIDIA Jetson系列凭借原生CUDA与统一软硬件栈,成为工业边缘部署的“标准件”。不同的Jetson型号的算力和功耗差异极大,选错了要么性能不行,要么成本浪费。

然而, 仅有核心板还不够 — 工业相机接口才是瓶颈。

普通GigE在2 MP满帧下已占1 Gb/s带宽,无法叠加;CoaXPress 2.0虽可到每链路12.5 Gb/s,却需要独立工控机+采集卡,体积与功耗翻倍,难以塞进机械臂或移动小车。

FantoVision边缘计算机把“高速接口”与“Jetson 算力”合到134mm×90mm×60mm的铝鳍壳体内:

🎯 4×10 GigE / CXP-12 / CameraLink Full,带宽最高 50 Gb/s,可同时接入 4 台 25 MP 全局快门相机;

🎯 整机15W~45W完成“采集+预处理+AI 推理+PLC通讯”,比传统”工控机+采集卡+GPU” 方案功耗减少60%,体积缩小75%。

借助 FantoVision,用户无需再纠结“到底选什么型号的嵌入式设备”—我们把接口、散热、抗震、EMC做成一体化,现场只需拧上相机、插 24 V 电源,即可在 5 ms 内完成一次从触发到结果输出的闭环。

友思特 方案产品套装介绍