友思特 工件3D尺寸测量及点云处理 解决方案

高精度扫描设备与集成四十多项功能的自研软件,一键实现工件3D尺寸的自动化测量

实现测量汽车部件等共建的三维尺寸的自动化流程,替代传统人工使用仪器测量的方式,达到准确率和效率的平衡。

硬件能够实现优秀的基于特征的分辨率和点密度,软件软件集成40+点云处理功能,满足各种测量需求

支持定制化测量需求方案的开发,欢迎联系友思特工作人员了解详情。

为什么传统尺寸测量方法效果不好?

现代制造业对于工件的尺寸测量要求越来越高,而传统的尺寸测量方法在效率和准确性方面存在局限性,但许多新型传感器的使用也面临一些挑战:

新型传感器轻松采集三维点云数据数据

点云数据常常受到噪声和数据缺失的影响,这些问题直接影响了数据的准确性和可用性。为了解决这些问题,需要通过一系列的处理步骤,如噪声过滤、数据插补、局部曲面重建等技术来优化点云数据。

点云数据中存在质量缺陷,需要后期处理

这些缺陷可能影响数据的准确性或可用性。因此,需要对这些点云数据进行后期处理,以修复这些缺陷或提高数据的质量,可能包括去噪、修复缺失的数据、校正错误等操作。

点云数据中的关键特征点提取和尺寸测量存在一定难度

从这些点云数据中精确提取出工件的关键特征点,并进行准确的尺寸测量是一项具有挑战性的任务。这涉及到复杂的数据处理算法和几何特征提取技术,如特征点检测、曲面拟合和几何测量等。

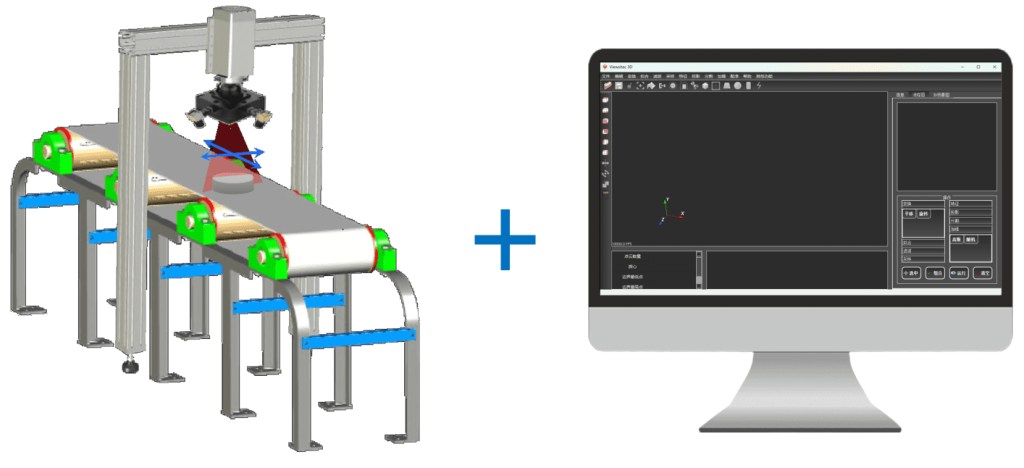

友思特 工件3D尺寸测量及点云处理方案

某汽车制造上游厂家,与友思特达成合作,通过友思特工件3D尺寸测量&点云处理方案,

实现测量汽车部件三维尺寸的自动化流程,替代传统人工使用仪器测量的方式,达到准确率和效率的平衡。

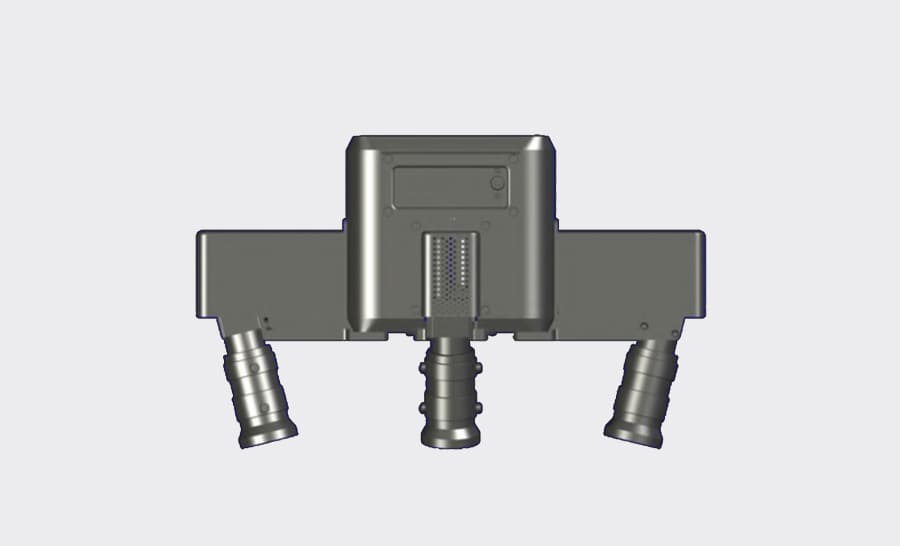

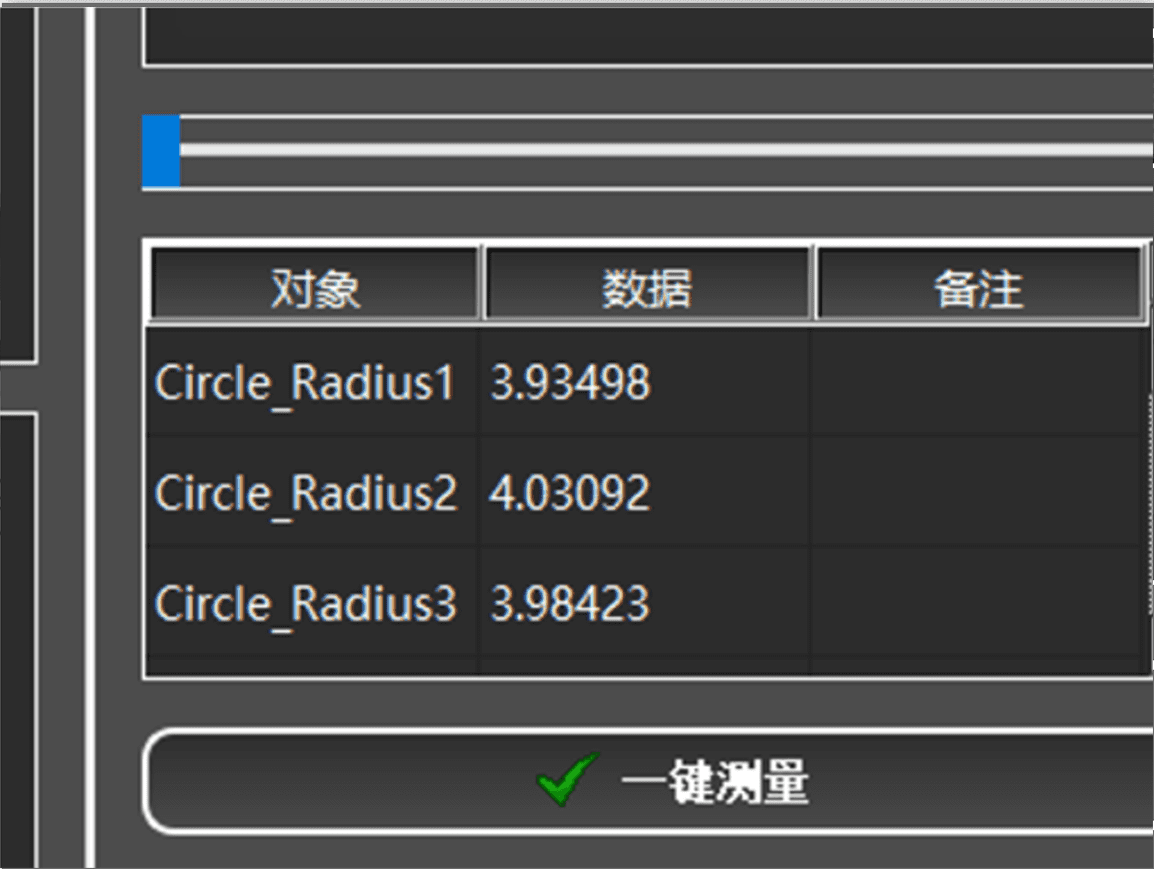

测量孔的内径、定位、所在平面的平面度等

不同测量项目精度不同,误差范围覆盖5μm到100μm

单个工件测量时间在 1min以内,(最大尺寸为320*251*154mm)

工件3D尺寸测量及点云处理解决方案助您项目成功

固定位置扫描

固定位置扫描工件而不需运动同步

可测多种工艺和材质

支持不同制造工艺和表面材质的工件扫描

同时满足精度与效率需求

达到精度和效率的平衡,精度可达10μm

高精度细节捕捉

选择性分辨率捕捉重点内容的细节

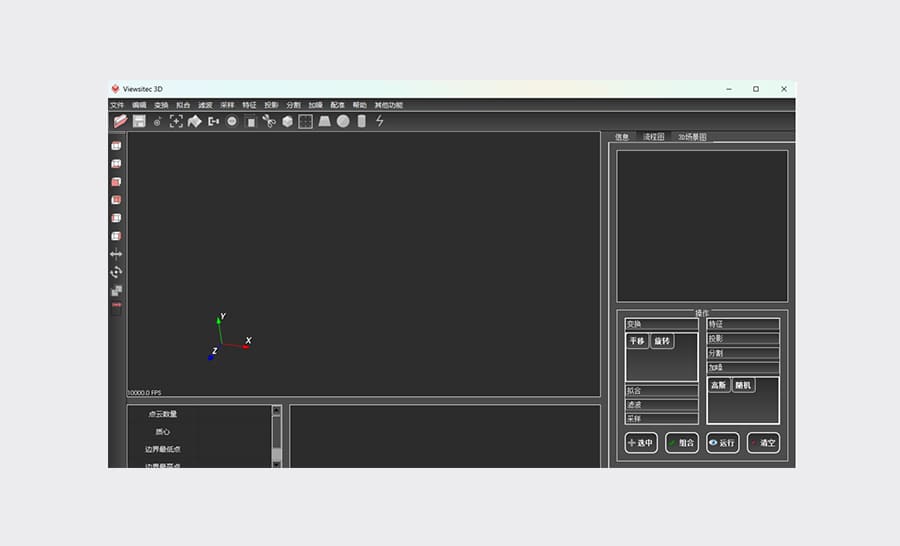

全面的点云处理功能集成

软件集成40+点云处理功能,满足各种测量需求

定制化方案满足测量需求

支持定制化测量需求方案的开发

方案测试过程与结果 四步即可完成准确测量

扫描工件→点云输入→点云处理→结果输出,四步即可完成准确测量。

扫描工件

架设设备,对设备进行标定,并用标准量块校正,确保设备的扫描精度满足需求。

然后放置工件,使用定位基准卡位确保工件在预设位置范围。

点云输入

设备扫描工件,获取点云,输入点云处理软件并进行颜色渲染。

点云处理

执行点云滤波、补全等操作,进行点云基准的确定和校正,分割点云、轮廓提取和形状拟合并存储各数值结果。

结果输出

计算各测量结果,输出测量结果并存储、显示,完成一个工件的三维尺寸测量。

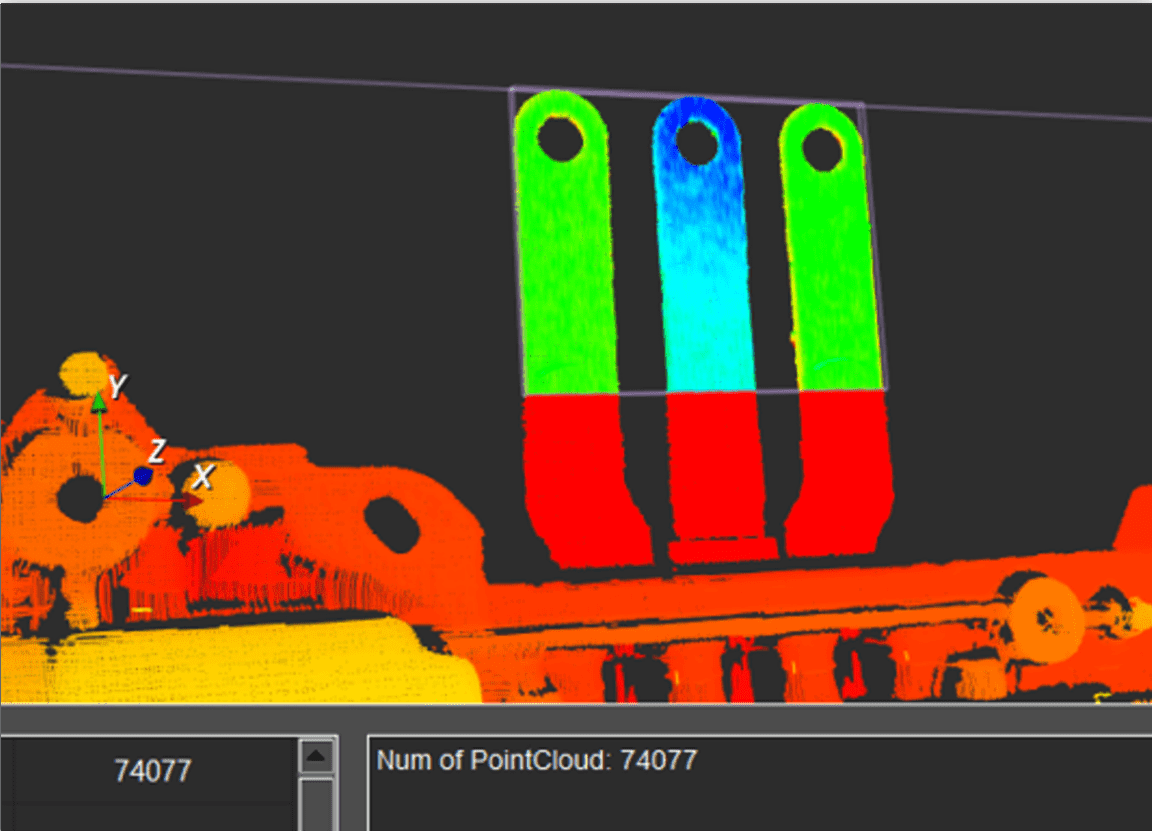

检测效果图

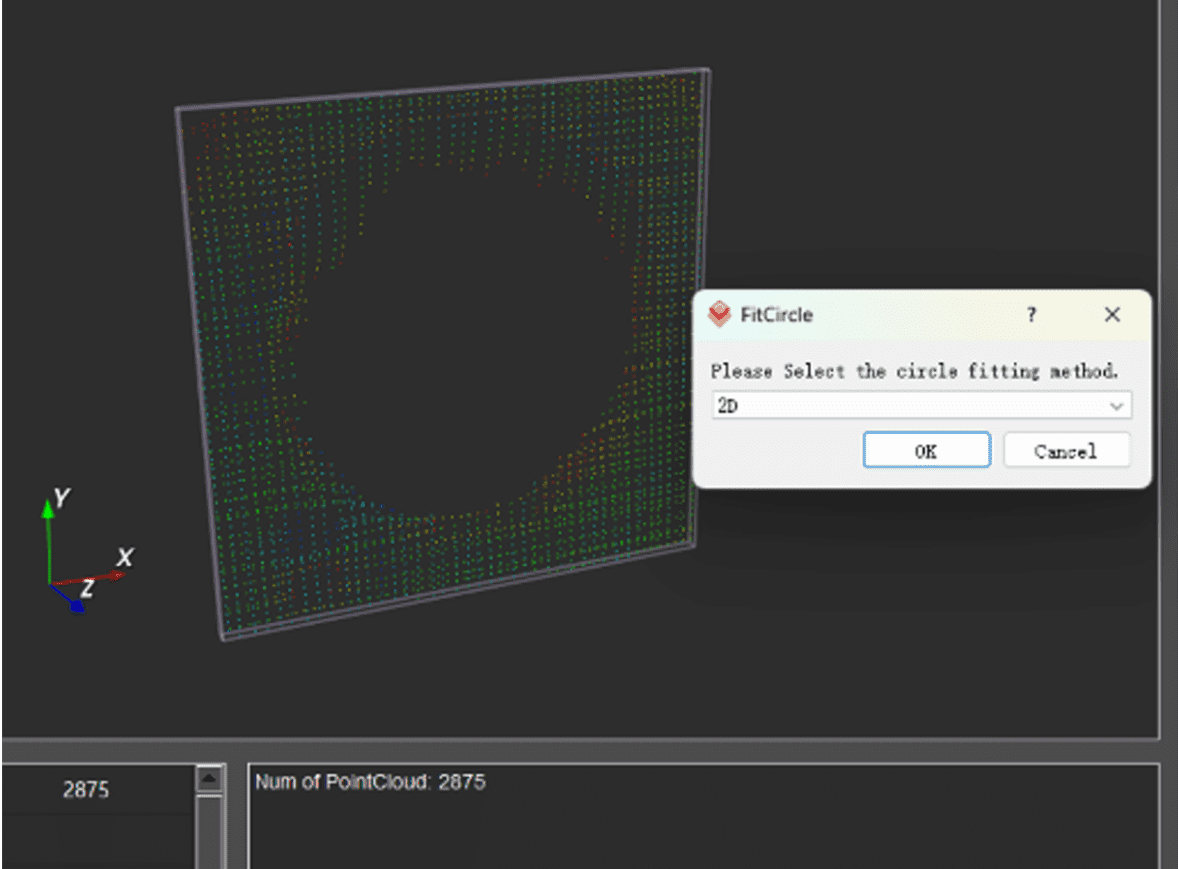

截取点云、颜色渲染、圆孔拟合

圆孔中心定位、圆孔半径测量

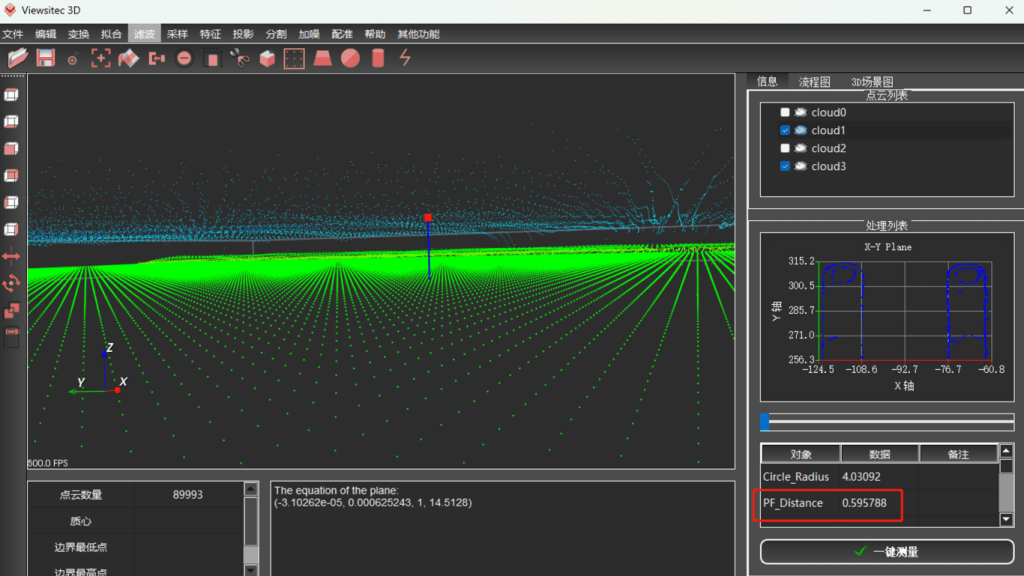

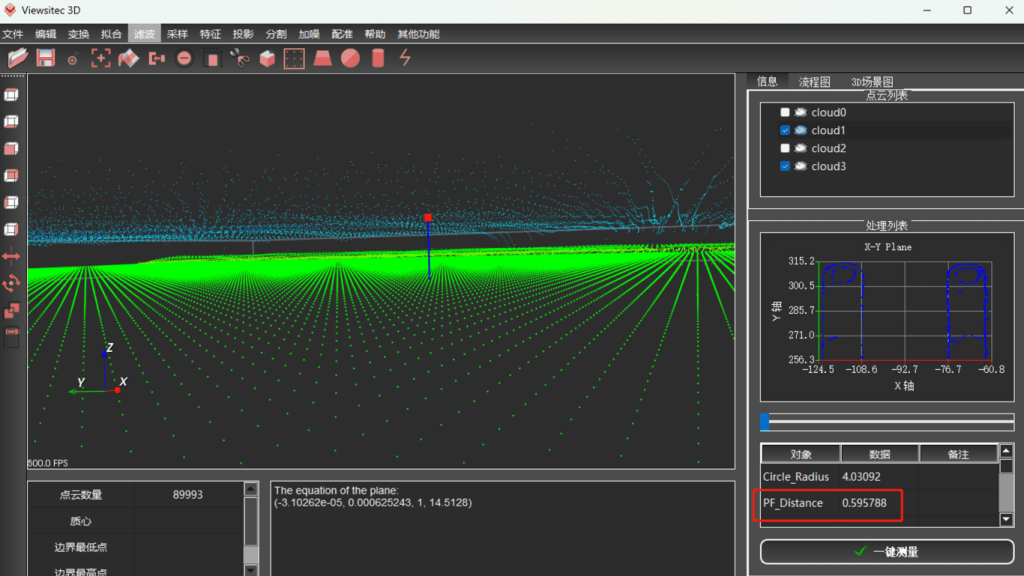

引脚平面拟合

引脚平面距离测量

点到面距离测量和输出显示

等高点云截取输出显示

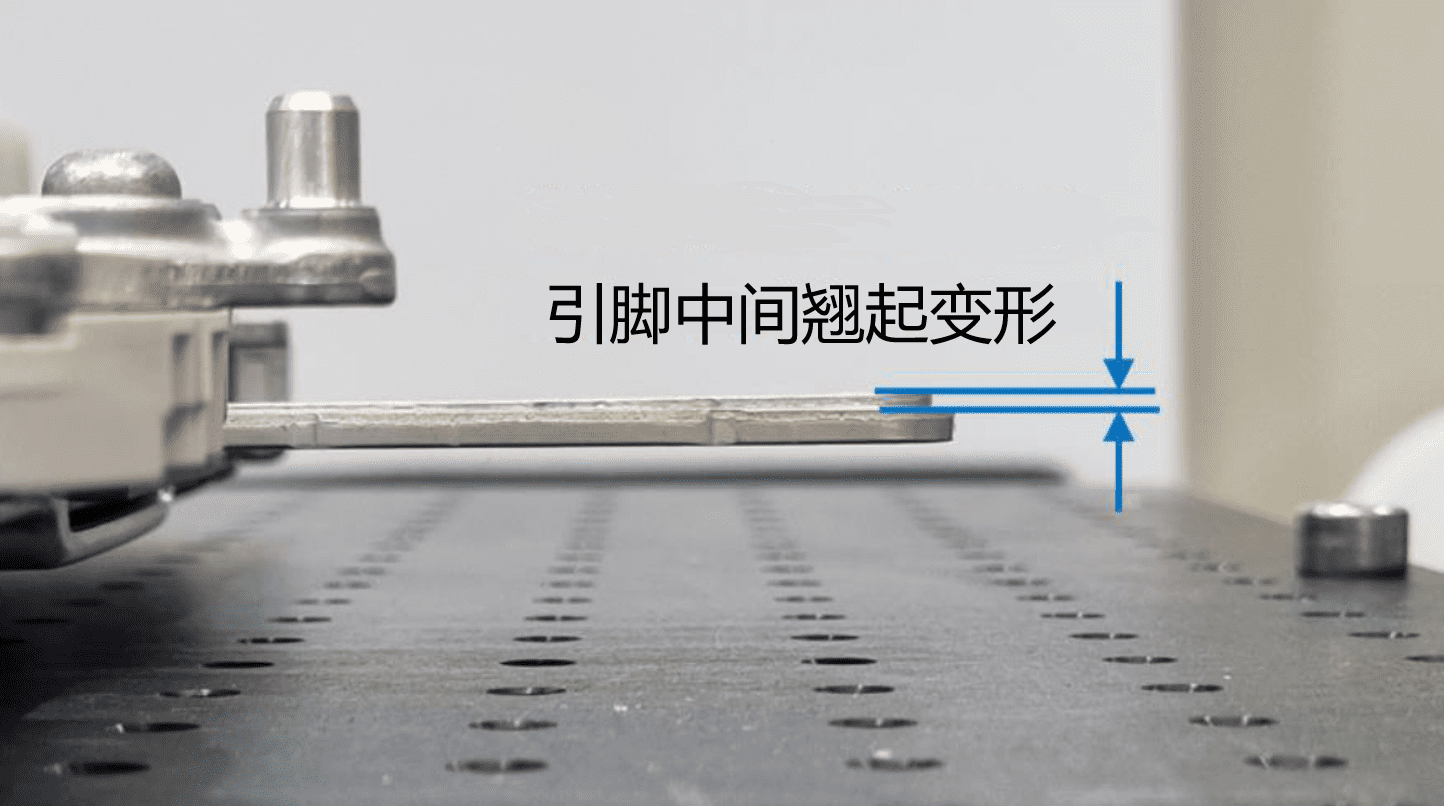

引脚实物图,三根引脚,中间引脚翘起变形

在软件的点云中可以看到并测量变形尺寸

套装产品介绍

友思特 合作伙伴